Es sorprendente pensar que los residuos que generamos cada día—los restos de comida, el estiércol del ganado, los lodos de depuradora—pueden convertirse en energía útil y en fertilizante gracias a un proceso silencioso y extraordinario: la digestión anaerobia. En este artículo quiero llevarte paso a paso por ese proceso, contarte quiénes son los protagonistas microscópicos, qué condiciones necesitan, cuáles son los retos y las oportunidades, y cómo distintos tipos de reactores y estrategias de manejo influyen en el rendimiento. Te invito a imaginarte una pequeña planta de biogás: el olor no es siempre amable, pero la transformación que ocurre adentro es una poesía química y biológica que vale la pena conocer. ¿Por qué deberíamos interesarnos? Porque la digestión anaerobia cierra ciclos, reduce emisiones, genera energía renovable y recupera nutrientes: es una solución práctica y local para múltiples problemas globales.

- Qué es la digestión anaerobia y por qué importa

- Etapas del proceso: una sinfonía microbiana

- Hidrólisis: la puerta de entrada

- Acidogénesis y acetogénesis: la producción de intermediarios

- Metanogénesis: la etapa sensible y valiosa

- Composición del biogás, usos y calidad

- Substratos y co-digestión: mezclar para mejorar

- Lista de sustratos comunes

- Tipos de reactores: formas, ventajas y limitaciones

- Cuando elegir un reactor u otro

- Parámetros operativos clave y su control

- Lista de acciones de monitorización y control

- Inhibidores comunes y cómo resolver problemas

- Pretreatamiento y estrategias para aumentar rendimiento

- Gestión del digestato y recuperación de nutrientes

- Impacto ambiental y económico: ¿es rentable?

- Casos prácticos y ejemplos reales

- Lista de pasos para implementar una planta pequeña/mediana

- Innovaciones y el futuro de la digestión anaerobia

- Preguntas frecuentes breves

- Recomendaciones prácticas para operadores y decisores

Qué es la digestión anaerobia y por qué importa

La digestión anaerobia es un proceso biológico en el que comunidades de microorganismos degradan materia orgánica en ausencia de oxígeno, produciendo principalmente biogás (una mezcla de metano y dióxido de carbono) y un residuo sólido-líquido llamado digestato. Esta definición compacta oculta cuatro ideas poderosas: primero, se trata de un proceso natural que ocurre en pantanos, en el tracto digestivo de animales y en depósitos de residuos; segundo, es una transformación hacia moléculas más simples y energía almacenada; tercero, requiere un ecosistema microbiano equilibrado; y cuarto, sus productos son valiosos: energía renovable y fertilizantes. La digestión anaerobia importa hoy porque ayuda a reducir emisiones de gases de efecto invernadero, a gestionar residuos de forma circular y a producir energía estable y almacenable, algo cada vez más necesario en sistemas energéticos con renovables variables.

Los beneficios no son solo ambientales. Para agricultores y gestores de residuos, la digestión anaerobia puede transformar un problema en una fuente de ingresos: reduciendo olores y patógenos, estabilizando residuos para su manejo y proporcionando biogás que puede usarse para calor, electricidad o biometano. Además, el digestato puede retornar nutrientes al suelo, disminuyendo la necesidad de fertilizantes sintéticos. Todo esto convierte a la digestión anaerobia en una tecnología central para una economía circular local.

Etapas del proceso: una sinfonía microbiana

La digestión anaerobia se suele dividir en cuatro etapas principales: hidrólisis, acidogénesis, acetogénesis y metanogénesis. Cada una es indispensable y cada una involucra grupos microbianos con capacidades distintas. En la práctica, estas etapas ocurren simultáneamente y en diferentes zonas del reactor, pero entenderlas por separado ayuda a diagnosticar problemas y a optimizar procesos.

En la hidrólisis, moléculas complejas como carbohidratos, grasas y proteínas son descompuestas en azúcares, ácidos grasos y aminoácidos por enzimas hidrolíticas. Si los sustratos son lignocelulósicos (paja, residuos de cosecha), la hidrólisis será más lenta y demandará tratamientos previos para mejorar la degradabilidad. Luego, durante la acidogénesis, estos productos solubles son convertidos por bacterias acidogénicas en ácidos orgánicos volátiles, alcoholes, hidrógeno y dióxido de carbono. La acetogénesis transforma algunos de esos productos en acetato, CO2 y H2, y finalmente la metanogénesis produce metano a partir de acetato o hidrógeno y CO2, ejecutada por arqueas metanogénicas altamente sensibles a condiciones ambientales.

Entender estas etapas es como conocer los roles en una orquesta: si el clarinete (hidrólisis) está desafinado, la melodía general se quiebra; si las metanógenas están inhibidas, el biogás baja y los ácidos se acumulan. El equilibrio entre producción y consumo de intermediarios como los ácidos orgánicos y el hidrógeno es crítico para mantener la estabilidad del proceso.

Hidrólisis: la puerta de entrada

La hidrólisis es usualmente la etapa limitante cuando se trata de residuos ricos en fibra. En el caso de residuos de alimentos y lodos urbanos, la hidrólisis suele ser rápida; en residuos agrícolas y paja, es lenta. Las bacterias hidrolíticas producen enzimas como celulasas, amilasas y lipasas que rompen polímeros en monómeros. La temperatura, el tamaño de partícula y tratamientos previos (molienda, pretratamientos químicos, térmicos o por microondas) influyen fuerte en esta etapa. En reactores bien diseñados se busca maximizar la superficie de contacto entre microbios y sustrato para acelerar la hidrólisis y, con ello, el rendimiento total.

Acidogénesis y acetogénesis: la producción de intermediarios

En acidogénesis, los monómeros son convertidos en ácidos orgánicos volátiles (ácido acético, propiónico, butírico, etc.), alcoholes y gases ligeros. Esta fase es rápida y puede provocar acidificación si la metanogénesis no acompaña su ritmo. La acetogénesis funciona como una red de pasarelas químicas que transforma muchos de esos ácidos en acetato, CO2 y H2, los sustratos directos de las metanógenas. Algunas reacciones son termodinámicamente desfavorables a bajas concentraciones de hidrógeno, por lo que la cooperación entre acetogénicos y metanogénicos es esencial: los metanógenos consumen H2, permitiendo que las reacciones acetogénicas continúen hacia adelante.

Metanogénesis: la etapa sensible y valiosa

Las arqueas metanogénicas son el último eslabón y responsables directos del metano que valoramos como combustible. Se dividen en dos grandes rutas metabólicas: las metanógenas acetoclásticas (convierten acetato en metano y CO2) y las metanógenas hidrogenotróficas (reducen CO2 con H2 para formar metano). Estas arqueas son sensibles al pH, a la temperatura, a inhibidores como el sulfuro de hidrógeno y a concentraciones altas de ácidos orgánicos. Mantener condiciones que favorezcan su crecimiento y actividad es la clave para producir biogás estable y con alto contenido de metano.

Composición del biogás, usos y calidad

El biogás típico contiene entre 50 y 70% de metano (CH4), 30-50% de dióxido de carbono (CO2), trazas de sulfuro de hidrógeno (H2S), vapor de agua y, a veces, amoníaco y siloxanos. El contenido de metano determina el poder calorífico y por tanto la utilidad del biogás: cuanto más metano, más energía por metro cúbico. El H2S es corrosivo y tóxico y debe ser eliminado antes de usar el biogás en motores o inyectarlo en la red. El CO2 reduce el poder calorífico pero también puede ser aprovechado o separado si se quiere producir biometano de calidad para la red de gas o como combustible para vehículos.

Los usos principales del biogás son: generación de electricidad y calor (cogeneración), uso directo en calderas o motores, inyección en redes de gas tras purificación (biometano) y, en menor medida, usos como materia prima para procesos químicos. La elección depende de la escala, la calidad del gas y la economía local. Para pequeños agricultores, la cogeneración puede ser costosa; a veces es preferible usar el biogás para secado de granos o para calefacción de invernaderos.

Substratos y co-digestión: mezclar para mejorar

Casi cualquier residuo orgánico es susceptible de digestión anaerobia, pero no todos rinden igual ni permiten un proceso estable por sí solos. Residuos comunes incluyen estiércol, residuos de alimentos, lodos de depuradora, restos de cosecha, residuos industriales alimentarios y fracción orgánica de residuos municipales. Cada sustrato tiene una relación C/N (carbono/nitrógeno), contenido de lignocelulosa, salinidad y carga de inhibidores. Un exceso de nitrógeno puede generar altos niveles de amoníaco que inhiben metanógenos; un exceso de carbohidratos fácilmente degradables puede provocar ácidos volátiles y acidez.

La co-digestión, consistente en mezclar dos o más sustratos, es una estrategia excelente para balancear nutrientes, mejorar la estabilidad y aumentar el rendimiento de biogás. Por ejemplo, mezclar estiércol (alto en nitrógeno) con residuos de cosecha (ricos en carbono) equilibra la relación C/N y reduce riesgos de inhibición por amonio. Las mezclas se prueban a menudo en ensayos de laboratorio (BMP: potencial bioquímico de metano) para estimar el rendimiento energético y diseñar el manejo del sistema.

Lista de sustratos comunes

- Estiércol bovino, porcino y aviar

- Residuos de cocina y restos de alimentos

- Lodos de depuradora municipal

- Residuos de industria alimentaria (lecherías, cervecerías, conserveras)

- Residuos agrícolas: paja, rastrojos, ensilados

- Residuos oleaginosos y grasas (con manejo para evitar engrasamiento)

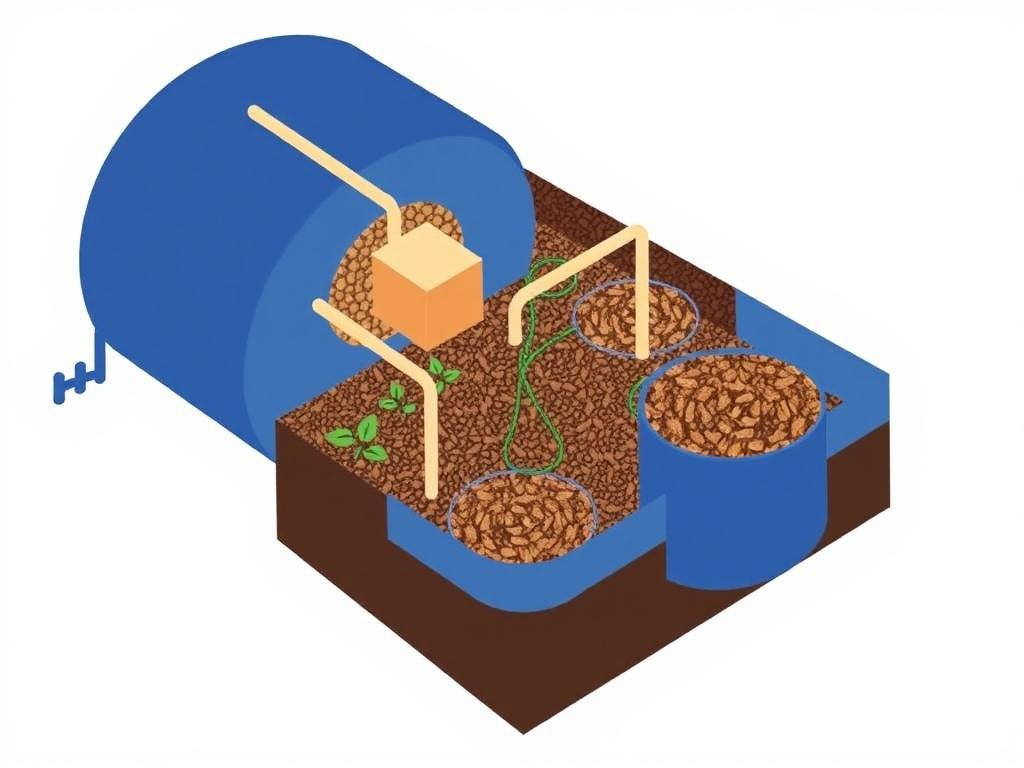

Tipos de reactores: formas, ventajas y limitaciones

Existen múltiples diseños de reactores anaerobios que se adaptan según escala, sustrato y objetivo: desde digestores simples en granja hasta plantas industriales de alta eficiencia. Entre los tipos más comunes están el CSTR (reactor continuo agitado), UASB (Upflow Anaerobic Sludge Blanket), digestores de flujo pistón (plug-flow), lagunas anaerobias y digestores de batido continuo con retención de sólidos. La elección del diseño influye en la relación tiempo de retención hidráulico (HRT), retención de biomasa, facilidad de operación y sensibilidad a variaciones de carga.

A continuación presento una tabla comparativa simplificada que te ayudará a visualizar diferencias clave entre algunos diseños típicos.

| Tipo de reactor | Escala típica | Ventajas | Limitaciones |

|---|---|---|---|

| CSTR (continuo agitado) | Pequeña a mediana | Buena mezcla, manejo de sustratos heterogéneos, control sencillo | Requiere energía para agitación, menor retención de sólidos |

| UASB | Mediana a industrial | Alta retención de biomasa, eficiente para sustratos líquidos | No apto para sustratos sólidos o fibrosos, sensible a sólidos en suspensión |

| Plug-flow | Mediana | Simple, buen manejo de estiércoles y ensilados | Poco flexible a variaciones de carga, requiere mezcla limitada |

| Lagunas anaerobias | Grande, bajo costo | Barato de construir, sencillo | Gran superficie, lento, olorosas, requiere clima cálido |

Cuando elegir un reactor u otro

Si tu sustrato es mayoritariamente líquido y con bajos sólidos, un UASB puede ser la opción más eficiente en términos de volumen. Si manejas estiércol y residuos con contenido sólido alto, un digestor tipo plug-flow o un CSTR con separación de sólidos puede ser más apropiado. Para grandes volúmenes en climas cálidos con presupuestos bajos, las lagunas anaerobias son comunes, aunque su rendimiento en metano por tonelada tratada es menor y tienen problemas de olores y riesgo de emisiones difusas.

Parámetros operativos clave y su control

Mantener la estabilidad del proceso pasa por controlar variables como temperatura, pH, carga orgánica (OLR), tiempo de retención hidráulico (HRT), relación C/N, sólidos totales, concentración de ácidos volátiles (VFA) y niveles de inhibidores (amonio, sulfuro, metales pesados). Cada una de estas influye en la comunidad microbiana y en la eficiencia de conversión a metano.

La temperatura es crítica: los digestores operan principalmente en rango mesófilo (35-40 °C) o termófilo (50-55 °C). Los mesófilos son más estables y menos exigentes energéticamente; los termófilos ofrecen velocidades de reacción mayores y mejor higienización, pero demandan más energía y son más sensibles a perturbaciones. El pH ideal suele situarse entre 6.8 y 7.4; desviaciones importantes afectan las metanógenas. La OLR se ajusta según la capacidad de degradación del sistema: pasar de 1 a 5 g VS/L·día representa un gran cambio operable solo si la biomasa y el reactor están preparados.

A continuación una tabla con parámetros de monitoreo típicos y rangos recomendados.

| Parámetro | Rango recomendado | Importancia |

|---|---|---|

| Temperatura | Mesófilo: 35 ± 2 °C; Termófilo: 50 ± 2 °C | Afecta velocidad de reacción y estabilidad microbiana |

| pH | 6.8 – 7.4 | Clave para actividad metanogénica |

| Ácidos Volátiles (VFA) | 0.1 – 0.5 g/L (depende del sustrato) | Indicador de sobrecarga o inhibición |

| Relación Alkalinidad / VFA | > 0.3 – 0.4 (según metodología) | Estabilidad buffer del sistema |

| OD (Sólidos Volátiles) | Depende del tipo de reactor | Define carga y diseño |

| Concentración de NH4+/NH3 | NH3 libre < 150 mg/L (valor orientativo) | AHalta inhibición por amonio libre |

Lista de acciones de monitorización y control

- Medición diaria de temperatura y biogás producido (volumen).

- Registro semanal de pH y VFA.

- Control mensual de nutrientes: N, P, K y metales pesados en el digestato.

- Análisis de contenido de CH4 y CO2 en el biogás para evaluar calidad.

- Revisión periódica de equipos: bombas, agitadores, sellos y sistemas de desulfuración.

Inhibidores comunes y cómo resolver problemas

Aunque el sistema es robusto, hay múltiples agentes que pueden inhibir la digestión anaerobia: altas concentraciones de amonio (especialmente NH3 libre), sulfuro de hidrógeno y sulfatos elevadas (competencia por electrones entre sulfato-reductoras y metanógenas), metales pesados, compuestos fenólicos (procedentes de residuos industriales) y shock de carga orgánica que causa acumulación de VFA y caída del pH. La recuperación de un proceso afectado puede requerir reducción de la carga, dilución, ajuste de pH con alcalinos, adición de minerales o inoculaciones de biomasa saludable.

Por ejemplo, si observas una caída del contenido de CH4 y subida de VFA y acidez, la primera medida es reducir la alimentación y permitir que la biomasa metabolice los ácidos acumulados. Si el problema es amonio, la co-digestión con sustratos ricos en carbono o la separación de fracciones para tratamiento aeróbico pueden ayudar. Para H2S elevado, se utilizan lavadores químicos o biológicos y filtros de hierro u otros medios para remover el gas antes de los motores.

Pretreatamiento y estrategias para aumentar rendimiento

Mejorar la digestibilidad de sustratos difíciles es clave para obtener más biogás por tonelada de residuo. Los pretreatamientos pueden ser físicos (molienda, ultrasonido), químicos (amoniación, álcalis, ácidos), térmicos (hidrotermales) o biológicos (ensayos con enzimas o inoculaciones específicas). Cada técnica tiene costos y beneficios: un tratamiento térmico puede aumentar significativamente la hidrólisis y la producción de metano, pero requiere energía; co-digestionar con residuos de alta degradabilidad puede ser una alternativa más económica en muchos casos.

Otra estrategia es el recirculado de digestato o el uso de biomasa retenida para inocular nuevos sustratos, acelerando la actividad microbiana. La adición controlada de micronutrientes (cobalto, níquel) puede estimular metanogénesis en sistemas pobres en esos elementos.

Gestión del digestato y recuperación de nutrientes

El digestato, producto final sólido-líquido del proceso, es un recurso valioso si se maneja bien. Contiene nitrógeno, fósforo y potasio en formas parcialmente asimilables para plantas. Puede usarse como enmienda para suelos, tras tratamientos para reducir patógenos o ajustar humedad y estabilidad. La separación sólida-líquida permite fraccionar el digestato y usar la fracción sólida como compost o cama para animales y la fracción líquida como fertilizante líquido.

Existen procesos adicionales para recuperar nutrientes de forma concentrada: precipitación de struvita para recuperar fósforo y amonio, concentración por evaporación o proceso de membranas para extraer nitratos o producir fertilizantes líquidos. Estos pasos añaden valor y reducen el riesgo de contaminación por escorrentía, pero requieren inversión y manejo técnico.

Impacto ambiental y económico: ¿es rentable?

Desde el punto de vista ambiental, la digestión anaerobia reduce emisiones de metano fugitivo que ocurrirían en vertederos y estiércoles almacenados, captura carbono en forma de digestato y evita emisiones de CO2 asociadas a fertilizantes sintéticos. Desde el punto de vista económico, la rentabilidad depende de la escala, del valor del biogás o del biometano, de los incentivos y de los costos de inversión y operación. Para granjas medianas, la producción de biogás puede cubrir parte del consumo energético y traer ingresos por venta de energía o ahorro en combustible. En plantas industriales, la venta de electricidad y la valorización del digestato y de subproductos (como calor para procesos) puede ser la base de una economía viable.

Un análisis de coste-beneficio debe contemplar: inversión inicial (reactor, gasómetro, desulfurización), costes operativos (energía, mantenimiento, mano de obra), ingresos por venta de energía, ahorro en disposición de residuos y potenciales subsidios o certificaciones verdes.

Casos prácticos y ejemplos reales

Hay muchos ejemplos exitosos: pequeñas plantas en granjas familiares que proveen calor y electricidad, instalaciones municipales que tratan lodos de depuradora y generan biometano para la red de gas, y plantas industriales que co-digieren residuos de industrias alimentarias con estiércol. Un caso interesante es el de ciertas cervecerías que acoplan digestores anaerobios para tratar residuos líquidos de proceso, produciendo energía para parte de la planta y estabilizando efluentes. Otro caso son proyectos comunitarios donde la digestión de residuos municipales reduce costos de gestión y provee energía para escuelas o centros de salud.

Cada caso enseña: la asistencia técnica en diseño y operación es crítica; la gestión de sustratos y contratos de suministro asegura estabilidad; y la integración con demandas locales de energía y fertilizantes mejora la viabilidad.

Lista de pasos para implementar una planta pequeña/mediana

- Evaluar disponibilidad y composición de sustratos durante todo el año.

- Realizar ensayos BMP y análisis de viabilidad técnica y económica.

- Seleccionar el tipo de reactor según sustrato y escala.

- Diseñar sistema de recepción, pretratamiento y manejo de digestato.

- Incluir sistemas de purificación de biogás (desulfurización, deshumidificación).

- Planear monitoreo, mantenimiento y formación de operación.

- Evaluar mercados para energía y digestato, y requerimientos regulatorios.

Innovaciones y el futuro de la digestión anaerobia

Las investigaciones avanzan en varios frentes: optimización de comunidades microbianas (microbioma del digestor), electrodigestión (microorganismos acoplados a electrodos), integración con tecnologías de captura y uso del CO2, mejora de pretreatamientos con bajo consumo energético y valorización de subproductos como biochar. La digitalización y sensores en tiempo real también están cambiando la gestión operativa, permitiendo detección temprana de desequilibrios y control más fino de parámetros.

Otro rumbo prometedor es la producción de biometano para movilidad y su certificación como combustible renovable, lo que puede aportar un valor económico importante. Además, la recuperación de fósforo mediante struvita se vuelve estratégica ante la necesidad de asegurar suministro de nutrientes.

Preguntas frecuentes breves

¿La digestión elimina patógenos? Depende de la operación; en condiciones termófilas se reduce significativamente la carga patógena, pero siempre es recomendable tratamientos adicionales si el digestato se aplica en cultivos alimentarios sin controles.

¿Es olorosa? Bien diseñada y gestionada, una planta anaerobia emite menos olores que almacenamiento de residuos sin tratamiento, aunque fugas o lagunas mal cubiertas pueden generar molestias.

¿Cuánto tiempo tarda? El tiempo de retención varía según el reactor y el sustrato: desde días en termófilos hasta semanas en sistemas mesófilos y lagunas.

Recomendaciones prácticas para operadores y decisores

La experiencia muestra que la clave no está solo en la tecnología sino en la gestión: conocer tus sustratos, hacer pruebas antes de escalar, contar con protocolos de monitoreo, y diseñar para la flexibilidad. Invertir en formación del personal, en un buen sistema de pretratamiento y en medidas para gestionar gases y digestato reduce riesgos y mejora la rentabilidad. Además, planear la logística de suministro y salida de productos evita interrupciones. Para los decisores, apoyar políticas que reconozcan el valor del biogás y del reciclaje de nutrientes facilita la implantación de proyectos y su integración en cadenas locales de valor.

Conclusión

La digestión anaerobia es una tecnología madura en esencia pero aún con espacio enorme para innovación y adaptación local; combina biología, ingeniería y economía circular para transformar residuos en recursos: energía, nutrientes y soluciones ambientales. Entender sus etapas, controlar parámetros críticos, elegir el diseño adecuado y planificar la gestión del digestato son pasos imprescindibles para el éxito. Los retos técnicos existen, especialmente cuando se trabaja con sustratos variables o en condiciones climáticas adversas, pero la co-digestión, los pretreatamientos adecuados y una operación cuidadosa permiten altos rendimientos. Más allá de la técnica, la digestión anaerobia representa una filosofía de reaprovechamiento, donde lo que antes era desecho pasa a ser insumo para energía y agricultura; un pequeño cambio en el manejo de residuos puede significar grandes beneficios locales: energía accesible, suelos más ricos y menos emisiones. Si te interesa profundizar en un aspecto concreto—diseño de reactores para estiércoles, estrategias de desulfurización, o evaluación económica de un proyecto—puedo preparar material más técnico y ejemplos detallados adaptados a tu contexto.

Помогла вам статья?