- Что такое шпоночный прокат?

- Виды шпонок и их конструктивные особенности

- Требования к шпоночному прокату в ответственных узлах

- Области применения в ответственных механизмах

- Сравнительная таблица характеристик материалов для шпоночного проката

- Современные тенденции и альтернативы

- Технологии производства и контроль качества

- Экономические аспекты применения

- FAQ: Часто задаваемые вопросы

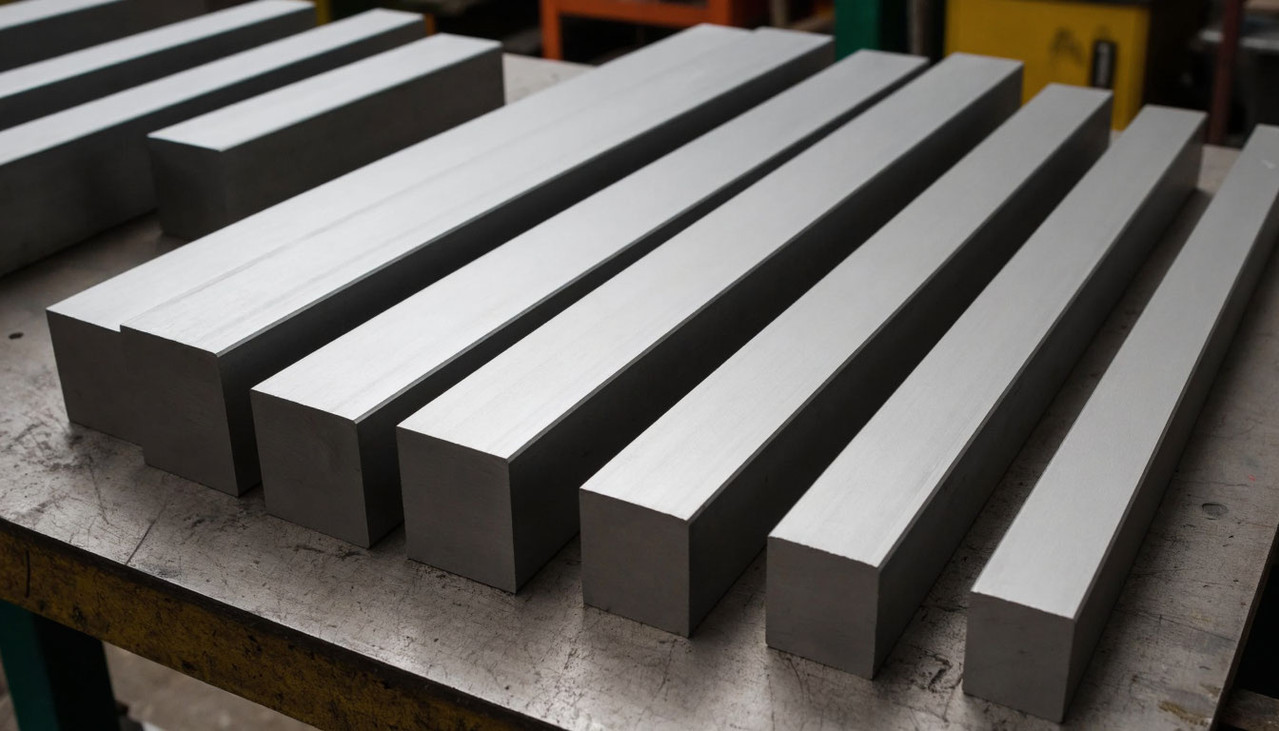

Шпоночный прокат — это специализированный вид металлопроката, предназначенный для изготовления шпонок и других деталей, обеспечивающих надёжное соединение вращающихся элементов машин и механизмов. Шпонки используются для передачи крутящего момента между валом и насаженной на него деталью — шестернёй, шкивом, маховиком или муфтой. Несмотря на кажущуюся простоту, такие соединения играют критически важную роль в обеспечении работоспособности и безопасности всего узла. Особенно это актуально в ответственных механизмах, где отказ даже одного элемента может повлечь серьёзные последствия — от выхода из строя оборудования до аварий.

В данной статье рассматриваются особенности шпоночного проката, его виды, требования к материалам, технологии производства, а также области применения в высоконагруженных и ответственных узлах. Приводится сравнительная таблица характеристик, графическая диаграмма распределения использования по отраслям и подробный FAQ-раздел.

Что такое шпоночный прокат?

Шпоночный прокат — это стальной пруток или полоса определённого сечения, изготавливаемая по строгим допускам для последующего изготовления шпонок. Он выпускается в соответствии с государственными и отраслевыми стандартами (в первую очередь ГОСТ 23360-78 и ГОСТ 8787-68), которые регламентируют геометрические параметры, допуски по размерам, шероховатость поверхности и механические свойства материала.

Основное назначение шпоночного проката — обеспечение точности и надёжности при изготовлении шпонок. Отклонения в размерах могут привести к неплотной посадке, вибрациям, преждевременному износу или даже разрушению соединения. Поэтому при производстве шпоночного проката применяются высокоточные станки и строгий контроль качества на всех этапах.

Материалом для шпоночного проката чаще всего служат углеродистые и легированные стали с повышенной прочностью и износостойкостью: 45, 40Х, 20Х, Ст6 и другие. В некоторых случаях применяются нержавеющие или коррозионно-стойкие марки, если узел работает в агрессивной среде.

Виды шпонок и их конструктивные особенности

Существует несколько типов шпонок, каждый из которых предназначен для определённых условий эксплуатации:

- Призматические шпонки — наиболее распространённый тип. Имеют прямоугольное сечение и устанавливаются в пазы вала и ступицы. Обеспечивают надёжную передачу крутящего момента без осевого смещения.

- Сегментные шпонки — имеют форму сегмента круга. Удобны для монтажа, особенно в узких местах, но менее прочны при больших нагрузках.

- Клиновые шпонки — с наклонной поверхностью, обеспечивают плотную посадку за счёт клинового эффекта. Используются там, где требуется фиксация в осевом направлении, но могут вызывать перекос деталей.

- Тангенциальные шпонки — состоят из двух клиновых элементов, расположенных под углом. Применяются в узлах с очень высоким крутящим моментом, например, в турбинах и прокатных станах.

Выбор типа шпонки зависит от характера нагрузки, требований к точности центрирования, условий монтажа и обслуживания. В ответственных узлах предпочтение часто отдаётся призматическим или тангенциальным шпонкам из-за их высокой несущей способности.

Требования к шпоночному прокату в ответственных узлах

В ответственных узлах — таких как турбины, компрессоры, редукторы тяжёлого оборудования, авиационные двигатели, судовые валопроводы — к шпоночному прокату предъявляются повышенные требования:

- Точность размеров (допуски по ГОСТ класса «А» или выше);

- Высокая чистота поверхности (шероховатость Ra не более 3,2 мкм);

- Отсутствие внутренних дефектов (трещин, закатов, неметаллических включений);

- Стабильные механические свойства по всей длине прутка;

- Термическая обработка (закалка и отпуск) для повышения твёрдости и износостойкости.

При изготовлении шпонок из такого проката проводится 100-процентный контроль: визуальный осмотр, ультразвуковая дефектоскопия, проверка твёрдости и размеров. В некоторых отраслях (например, в атомной энергетике) требуется сопровождение каждой партии сертификатами качества и отчётами о неразрушающем контроле.

Области применения в ответственных механизмах

Шпоночный прокат находит применение в самых разных отраслях, где требуется надёжная передача вращающего момента:

- Энергетика — турбины (паровые, газовые, гидравлические), генераторы, насосы. Здесь шпонки работают при высоких скоростях и нагрузках, поэтому к ним предъявляются особые требования по прочности и усталостной долговечности.

- Машиностроение — редукторы, коробки передач, станки. Шпоночные соединения обеспечивают синхронную работу валов и передач.

- Авиация и ракетостроение — двигатели, вспомогательные силовые установки. Вес и надёжность критичны, поэтому используются высоколегированные стали и прецизионные шпонки.

- Судостроение — валопроводы, гребные винты. Узлы работают в условиях вибрации и коррозионной среды, что требует применения коррозионно-стойких материалов.

- Нефтегазовая отрасль — буровые установки, компрессорные станции. Шпонки должны выдерживать ударные нагрузки и экстремальные температуры.

Во всех этих случаях отказ шпонки может привести к катастрофическим последствиям: разрушению вала, поломке оборудования, остановке производства или даже угрозе жизни персонала. Поэтому выбор качественного шпоночного проката — не просто техническое решение, а мера обеспечения промышленной безопасности.

Сравнительная таблица характеристик материалов для шпоночного проката

| Марка стали | Предел прочности, МПа | Твёрдость после ТО, HRC | Свариваемость | Основные применения |

|---|---|---|---|---|

| Ст6 | 580–720 | — | Хорошая | Низконагруженные узлы, бытовая техника |

| 45 | 610–780 | 28–35 | Ограниченная | Редукторы, станки, сельхозтехника |

| 40Х | 900–1100 | 38–45 | Средняя | Турбины, компрессоры, ответственные узлы |

| 20Х | 750–950 | 30–40 | Хорошая | Автомобилестроение, авиация (после цементации) |

| 12Х18Н10Т | 530–700 | — | Хорошая | Химическое оборудование, морские условия |

Современные тенденции и альтернативы

Несмотря на надёжность, шпоночные соединения имеют ограничения: концентрация напряжений в пазах, снижение прочности вала, сложность при сборке с натягом. Поэтому в современном машиностроении всё чаще рассматриваются альтернативы:

- Шлицевые соединения — обеспечивают более равномерное распределение нагрузки и позволяют осевое перемещение деталей;

- Соединения с натягом (прессовые посадки) — исключают необходимость в шпонках, но требуют высокой точности обработки;

- Клеевые и композитные соединения — применяются в лёгких конструкциях, например, в робототехнике.

Однако в большинстве случаев, особенно при ремонте и модернизации существующего оборудования, шпоночные соединения остаются наиболее практичным и экономичным решением. При этом качество шпоночного проката напрямую влияет на надёжность всего узла.

Технологии производства и контроль качества

Производство шпоночного проката включает несколько ключевых этапов, каждый из которых влияет на конечное качество продукции. Начинается процесс с выплавки стали в электродуговых или индукционных печах, где тщательно контролируется химический состав. Далее следует непрерывная разливка стали или разливка в изложницы с последующей прокаткой на сортовых станах.

Особое внимание уделяется термообработке — нормализации, закалке и отпуску, которые обеспечивают необходимые механические свойства. Для ответственных применений проводится дополнительная обработка поверхности: шлифовка, полировка или нанесение защитных покрытий. Специалисты металлургической компании Буран считают, что современные технологии контроля, включая ультразвуковой контроль и рентгеноструктурный анализ, позволяют гарантировать соответствие продукции самым строгим требованиям стандартов.

Экономические аспекты применения

Использование качественного шпоночного проката в ответственных узлах имеет значительные экономические преимущества. Хотя первоначальные затраты на сертифицированный прокат могут быть выше, они многократно окупаются за счёт увеличения межремонтных периодов и снижения рисков аварийных остановок. Особенно это важно в отраслях с непрерывным циклом производства, где простой оборудования может обойтись в миллионы рублей в сутки.

FAQ: Часто задаваемые вопросы

- Можно ли заменить шпонку на самодельную из обычного прутка?Нет, это крайне нежелательно. Обычный пруток не соответствует требованиям по точности, чистоте поверхности и механическим свойствам. Самодельная шпонка может быстро выйти из строя, вызвать повреждение вала или даже аварию.

- Как определить износ шпонки?Признаки износа: люфт между валом и ступицей, посторонние шумы при работе, вибрации, снижение передаваемого момента. Визуально — следы задиров, выкрашивания, смятия боковых граней.

- Нужно ли смазывать шпонку при установке?Как правило, шпонка устанавливается без смазки, чтобы обеспечить плотный контакт. Однако при монтаже с натягом или в условиях коррозионной среды может применяться антикоррозионная паста или тонкий слой консистентной смазки.

- Почему шпонки чаще изготавливают из стали, а не из чугуна или алюминия?Сталь обладает оптимальным сочетанием прочности, твёрдости и пластичности. Чугун хрупкий, алюминий — слишком мягкий. Оба не выдерживают циклических нагрузок в шпоночных соединениях.

- Можно ли использовать одну шпонку для передачи очень большого момента?При превышении допустимой нагрузки применяют две шпонки, установленные под углом 180°, или переходят на тангенциальные шпонки. Однако это требует точного расчёта и симметричного расположения пазов.

- Какой срок службы у шпонки в ответственном узле?Срок службы может составлять десятилетия, если соблюдены условия монтажа, эксплуатации и технического обслуживания. Однако в узлах с высокой вибрацией или ударными нагрузками рекомендуется периодическая проверка состояния шпонки.

- Какие существуют стандарты на шпоночный прокат?Основные стандарты: ГОСТ 23360-78 (шпонки призматические), ГОСТ 8787-68 (шпонки сегментные), ГОСТ 24069-80 (шпонки тангенциальные). Также существуют отраслевые стандарты для специальных применений.

- Как правильно хранить шпоночный прокат?Шпоночный прокат следует хранить в сухом помещении на стеллажах, защищённым от механических повреждений и коррозии. Для длительного хранения рекомендуется консервация смазочными материалами или упаковка в антикоррозионную бумагу.

Шпоночный прокат, несмотря на свою компактность, играет одну из ключевых ролей в обеспечении надёжности механических передач. В ответственных узлах его качество напрямую влияет на безопасность, долговечность и эффективность всего оборудования. Использование сертифицированного проката из подходящих марок стали, соблюдение технологий обработки и контроля — обязательные условия для работы в таких условиях.

Инженеры и технические специалисты должны осознавать, что даже самый маленький элемент — шпонка — может стать «слабым звеном» в цепи. Поэтому при проектировании и ремонте ответственных механизмов экономия на качестве шпоночного проката недопустима. Напротив, инвестиции в высококачественные материалы и компоненты окупаются за счёт снижения рисков аварий, увеличения межремонтных интервалов и повышения общей надёжности систем.

В перспективе развитие материаловедения и технологий обработки позволит создавать ещё более совершенные шпоночные соединения, однако базовые принципы — точность, прочность и контроль качества — останутся неизменными.

Помогла вам статья?