Si alguna vez te ha preocupado ver cómo un tanque comienza a deteriorarse poco a poco, oxidándose y dejando restos que amenazan la integridad del sistema, este artículo está pensado para ti. Aquí vamos a recorrer, paso a paso y de manera clara, las causas, las soluciones y las rutinas que realmente funcionan para evitar la corrosión del tanque, ya sea que hablemos de tanques de almacenamiento de agua, combustibles, productos químicos o depósitos industriales. No necesitas ser un ingeniero para entenderlo; te explicaré en lenguaje sencillo, con ejemplos prácticos, tablas comparativas y listas de verificación que podrás aplicar desde ya.

Antes de comenzar, una nota importante: si tienes una lista de palabras clave que quieres que aparezcan para SEO o documentación interna, inclúyela y la integraré de forma natural. Mientras tanto, utilizaré los términos técnicos y cotidianos más relevantes para que encuentres rapidez y utilidad en la lectura.

- ¿Qué es la corrosión y por qué los tanques son especialmente vulnerables?

- Factores que aceleran la corrosión del tanque

- Inspección y monitoreo: la primera línea de defensa

- Diseño y selección de materiales para reducir la corrosión del tanque

- Revestimientos y pinturas anticorrosivas: cómo elegir y aplicar

- Protección catódica: principios y aplicaciones prácticas

- Control del ambiente y operaciones que reducen la corrosión del tanque

- Mantenimiento preventivo y rutinas prácticas

- Soluciones de reparación y rehabilitación

- Costos, normativa y seguridad

- Tabla comparativa de métodos de protección

- Consejos prácticos y errores comunes a evitar

- Innovaciones y tendencias: lo que viene para combatir la corrosión del tanque

- Cómo elegir un proveedor o contratista

- Conclusión

¿Qué es la corrosión y por qué los tanques son especialmente vulnerables?

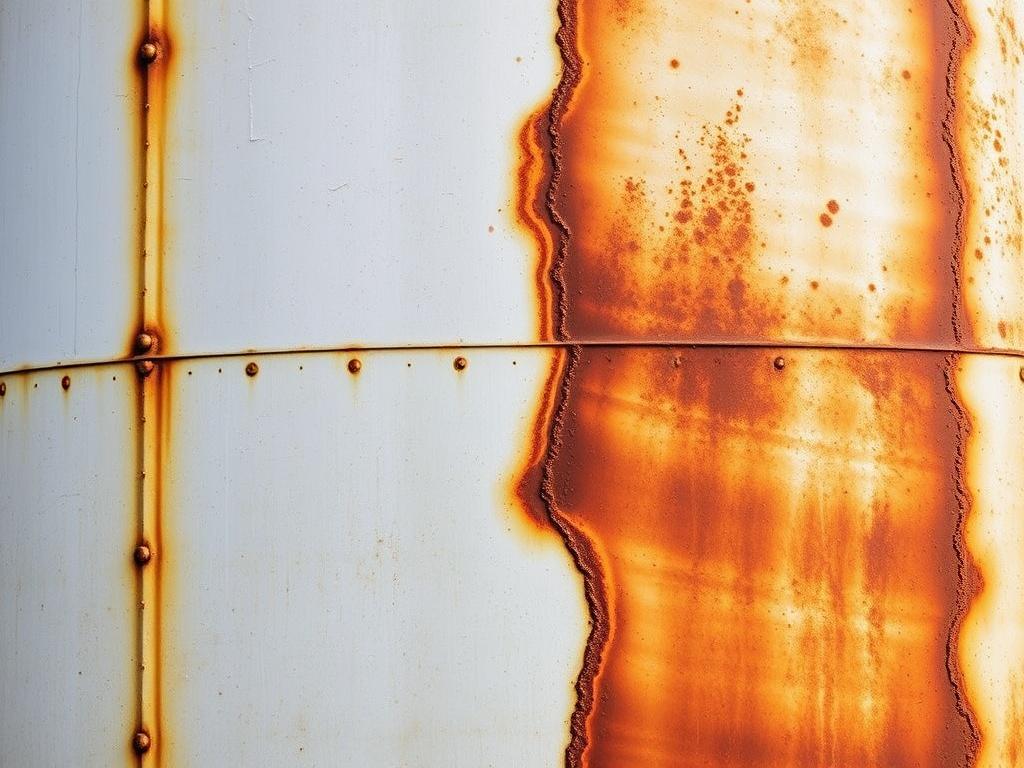

La corrosión es, en esencia, una reacción electroquímica entre un material (generalmente metal) y su entorno que provoca la pérdida de material. Es algo que sucede lentamente, pero sus consecuencias pueden ser inmediatas y costosas: fugas, contaminación de contenido, paradas de planta y riesgos de seguridad. Los tanques son piezas estructurales que a menudo están en contacto con líquidos, condensados o atmósferas agresivas, lo que crea el entorno perfecto para la corrosión.

Hay distintos tipos de corrosión: uniforme, localizada (como pitting), por grietas y fisuras (stress corrosion cracking), y la corrosión galvánica cuando dos metales diferentes están en contacto a través de un electrolito. Para los tanques, las más comunes y peligrosas suelen ser la corrosión por picaduras en zonas de baja circulación y la corrosión bajo recubrimiento en uniones y soldaduras. Comprender el tipo que afecta tu tanque es clave para elegir la estrategia adecuada de prevención.

Factores que aceleran la corrosión del tanque

No todos los tanques corroen al mismo ritmo; la velocidad depende de múltiples factores. La presencia de agua, sales disueltas, oxígeno, contaminantes industriales, fluctuaciones de temperatura, diseño que favorece la acumulación de sedimentos y la presencia de microorganismos son algunos de los principales catalizadores de corrosión. Incluso factores operativos, como la frecuencia de llenado y vaciado o el tipo de producto almacenado, influyen decisivamente.

Identificar estos factores en tu instalación te permitirá priorizar las acciones: ¿el problema es ambiental y pasa por controlar la entrada de humedad? ¿O es más bien un problema de diseño que produce zonas muertas donde se acumulan residuos? A partir de esa respuesta, se seleccionan las defensas más eficaces.

| Factor | Cómo influye | Acción típica |

|---|---|---|

| Agua y condensación | Activa los procesos electroquímicos; forma electrolito | Desagües, calefacción, control de vapor |

| Sales y cloruros | Promueven picaduras y corrosión localizada | Filtración, tratamiento químico, recubrimientos resistentes a cloruros |

| Oxígeno disuelto | Incrementa reacciones redox en el metal | Inhibidores, atmósferas inertes, control de ventilación |

| Microorganismos | Corrosión microbiológica (MIC) en presencia de biofilm | Biocidas, limpieza periódica, diseños que eviten estancamiento |

| Material y diseño | Material inapropiado o uniones mal diseñadas crean puntos débiles | Selección correcta de materiales, juntas selladas, mejoras de diseño |

Inspección y monitoreo: la primera línea de defensa

La corrosión muchas veces empieza silenciosa; por eso la inspección regular es la forma más efectiva de detectarla a tiempo. No esperes a ver óxido en el exterior: lo más crítico suele suceder internamente o en la base del tanque, donde se acumulan sedimentos. Programar inspecciones visuales, mediciones de espesor y registros detallados permite actuar antes de que ocurra una falla.

Las técnicas varían desde la inspección visual y la ultrasonografía para medir espesor, hasta métodos más avanzados como radiografía, pruebas con partículas magnéticas y ensayos no destructivos especializados. Para instalaciones críticas, los sensores en tiempo real, las sondas de corrosión y el monitoreo catódico ofrecen una vigilancia continua.

- Inspección visual exterior e interior: al menos anual, con reportes fotográficos.

- Medición de espesor por ultrasonidos: cada 1–5 años según riesgo.

- Pruebas de contaminación de fondo y análisis químico del contenido: según producto almacenado.

- Instalación de sondas de corrosión y potencial de protección catódica: para monitoreo en línea.

Documentar resultados y comparar tendencias en el tiempo es tan importante como la propia medición; un espesor que se reduce lentamente revela el ritmo de corrosión y permite planificar intervenciones con antelación.

Diseño y selección de materiales para reducir la corrosión del tanque

El diseño correcto y la elección adecuada de materiales juegan un papel definitivo en la vida útil del tanque. A menudo, invertir más en un material resistente a la corrosión o en un diseño que evite acúmulos se recupera ampliamente en menor mantenimiento y riesgo. No siempre el acero inoxidable es la solución óptima; a veces, un recubrimiento o un liner pueden ser más rentables para el tipo de servicio.

Es importante considerar compatibilidad con el contenido (ácidos, solventes, combustibles), temperatura de operación y factores mecánicos. Para tanques enterrados o expuestos a suelos agresivos, los materiales y las protecciones son aún más críticos. A continuación, una tabla comparativa rápida para ayudarte a decidir:

| Material | Ventajas | Desventajas | Aplicaciones típicas |

|---|---|---|---|

| Acero al carbono | Bajo costo inicial, buena resistencia mecánica | Sensible a corrosión si no se protege | Tanques de agua, combustibles con recubrimiento |

| Acero inoxidable (304/316) | Alta resistencia a corrosión general | Costoso, susceptible a picaduras con cloruros | Productos químicos, alimentos, ambientes marinos |

| FRP / Plásticos reforzados | Resistente a muchos químicos, no se oxida | Menor resistencia mecánica, problemas con altas temperaturas | Químicos corrosivos, tanques pequeños a medianos |

| Revestimientos / Liners | Permiten usar metales económicos con alta protección | Requieren inspección y reparación de daños | Amplia variedad de industrias |

Revestimientos y pinturas anticorrosivas: cómo elegir y aplicar

Los recubrimientos son una de las soluciones más habituales y versátiles para proteger tanques. Hay muchas familias: epóxicos, poliuretanos, recubrimientos a base de zinc, cerámicos, e incluso recubrimientos de fusión en polvo. La clave está en la preparación superficial: si la superficie no está adecuadamente limpia, seca y libre de óxido o contaminantes, el recubrimiento fallará más pronto que tarde.

Siguiendo normas como SSPC o NACE para preparación y aplicación garantizas mayor durabilidad. Otro aspecto crítico es el espesor del recubrimiento: un espesor insuficiente ofrece poca protección; demasiado espesor puede agrietarse. Finalmente, respeta tiempos de curado y condiciones ambientales recomendadas por el fabricante.

- Preparación: decapado hasta obtener un perfil adherente; eliminación de grasas y sales.

- Primario: usar primarios ricos en zinc para protección galvánica en ambientes marinos o agresivos.

- Capa intermedia: epoxi para barrera y resistencia química.

- Capa de acabado: poliuretano para resistencia UV si el tanque está expuesto al sol.

La combinación correcta depende del servicio. Por ejemplo, para tanques de combustible se recomiendan epóxicos de alta resistencia a hidrocarburos, mientras que para tanques de agua potable se utilizan recubrimientos certificados para contacto con alimentos.

Protección catódica: principios y aplicaciones prácticas

La protección catódica es una técnica especialmente eficaz para tanques enterrados y estructuras sumergidas. Funciona invirtiendo o reduciendo la reacción electroquímica que causa la corrosión, transformando la superficie metálica en cátodo. Hay dos enfoques principales: ánodos sacrificatorios (galvánicos) y corriente impresa (impressed current).

Los ánodos sacrificatorios son más simples y no requieren energía externa; se usan en instalaciones donde las corrientes requeridas son bajas. Las soluciones de corriente impresa permiten controlar mejor la protección y son adecuadas para estructuras grandes o suelos altamente conductivos. Sea cual sea la opción, la monitorización periódica del potencial y de las corrientes es indispensable para asegurar que el sistema funcione correctamente y no cause sobreprotección ni dañe el material.

Control del ambiente y operaciones que reducen la corrosión del tanque

A menudo las soluciones más simples son operativas: eliminar agua acumulada, mejorar el drenaje, evitar la presencia de condensados y controlar el oxígeno disuelto en el líquido almacenado. Para muchos tanques, instalar trampas de sedimento, drenajes y kits de condensación reduce drásticamente las causas locales de corrosión.

Los inhibidores químicos son otra herramienta potente: se dosifican en el líquido para formar una película protectora que reduce las reacciones corrosivas. En aplicaciones donde es viable, la inertización con nitrógeno reduce el oxígeno en la cabeza del tanque, reduciendo riesgos de corrosión y de inflamabilidad.

| Medida | Beneficio | Consideraciones |

|---|---|---|

| Desagües y trampas de sedimento | Evita acumulación de agua y partículas | Mantenimiento regular para evitar obstrucciones |

| Inhibidores químicos | Protección contra corrosión general y localizada | Verificar compatibilidad con el producto almacenado |

| Inertización (N2) | Reduce oxígeno y riesgo de corrosión/combustión | Costo operativo; requiere control de fugas |

| Control de pH y tratamiento de aguas | Evita ambientes agresivos para el metal | Necesario análisis continuo del contenido |

Mantenimiento preventivo y rutinas prácticas

Un plan de mantenimiento preventivo bien diseñado es la forma más rentable de combatir la corrosión. Esto incluye inspecciones programadas, limpieza periódica, reaplicación de recubrimientos en áreas críticas y pruebas de la protección catódica. La constancia es más efectiva que intervenciones costosas y urgentes cuando ocurre una falla.

A continuación tienes un checklist práctico que puedes adaptar a tus necesidades:

- Inspección visual exterior: semanal o mensual según uso.

- Verificación de drenajes y válvulas: mensual.

- Medición de espesor por ultrasonido en puntos críticos: cada 1–3 años.

- Reaplicación de pintura: según especificación del recubrimiento y condiciones ambientales (normalmente cada 5–10 años).

- Pruebas de protección catódica y medición de potencial: cada 6–12 meses.

- Limpieza interna y muestreo de fondo: según riesgo, mínimo cada 2–5 años.

Registrar cada actividad y los resultados te permitirá ver tendencias: si el ritmo de pérdida de espesor aumenta, replantea la estrategia y actúa antes de que se produzca una fuga.

Soluciones de reparación y rehabilitación

Cuando aparece corrosión localizada o daño en el recubrimiento, existen varias opciones de reparación que van desde parches rápidos hasta rehabilitaciones completas. Las soluciones no invasivas como los recubrimientos de reparación en frío o los parches de composite pueden devolver servicio inmediato y evitar paradas prolongadas, pero para daños extensos puede ser necesario el relining interno o la sustitución de paneles afectados.

Los sistemas de “composite wrap” —envolturas de fibra con resinas— son útiles para reparar zonas con pérdida de espesor y ofrecer refuerzo estructural. En todos los casos, la preparación de la superficie y la evaluación metrológica previa son esenciales para confirmar la reparación.

Costos, normativa y seguridad

El coste de prevenir la corrosión suele ser una fracción del coste de reparar una fuga, limpiar un derrame o afrontar sanciones ambientales. Existen normativas y estándares aplicables (internacionales y locales) que regulan la fabricación, inspección y mantenimiento de tanques. Asimismo, trabajar con productos químicos e instalaciones a presión requiere procedimientos de seguridad, gestión de residuos y formación del personal.

No olvides la seguridad industrial: al ejecutar trabajos de reparación o pintura, controla atmósferas explosivas, ventilación, uso de equipos de protección y normativa de trabajos en caliente. La planificación adecuada no solo reduce la corrosión sino que protege vidas y el medio ambiente.

Tabla comparativa de métodos de protección

| Método | Vida útil típica | Costo inicial | Mantenimiento |

|---|---|---|---|

| Revestimiento epóxico completo | 10–20 años | Moderado | Reparación local, inspección periódica |

| Protección catódica (ánodos) | 5–15 años (según ánodos) | Bajo–Moderado | Reemplazo de ánodos y monitoreo |

| Impressed current | 15+ años | Alto | Monitoreo eléctrico y mantenimiento del sistema |

| Acero inoxidable | Variable (alta) | Alto | Inspección y control de picaduras |

| FRP / Liner | 10–30 años | Moderado–Alto | Revisión de juntas y adhesión |

Consejos prácticos y errores comunes a evitar

Lo más habitual es subestimar lo que puede hacer una pequeña cantidad de agua o un sedimento acumulado. Un error frecuente es confiar solo en pinturas superficiales sin controlar la preparación y el ambiente. Otro error es retrasar la inspección interna por costes aparentes, cuando en realidad esa inspección temprana puede evitar paradas mayores. Mantén una política de inspección, registra datos, y no escatimes en preparación de superficie para recubrimientos.

- No ignores las pequeñas señales: manchas, gotas de óxido o pinturas que saltan son avisos de problemas mayores.

- Usa materiales compatibles con el contenido del tanque.

- Documenta y revisa tendencias: actuar sobre datos es más efectivo que reaccionar a fallos.

- No mezcles soluciones incompatibles: algunos recubrimientos no se adhieren sobre otros y requieren decapado completo.

Innovaciones y tendencias: lo que viene para combatir la corrosión del tanque

La tecnología está transformando la prevención de corrosión: sensores IoT permiten monitoreo continuo de condiciones internas, drones y robots efectúan inspecciones internas sin entrada humana en espacios confinados, y nuevos recubrimientos con nanopartículas y auto-reparación prometen mayor durabilidad. Además, la analítica predictiva usa modelos de desgaste para planificar intervenciones antes de que ocurra una falla, optimizando costes y recursos.

Si gestionas una flota de tanques, invertir en monitoreo en línea y análisis de datos puede ser una de las decisiones más rentables a medio plazo, porque reduce sorpresas y permite mantenimiento basado en condición real (CBM).

Cómo elegir un proveedor o contratista

Al seleccionar un proveedor, busca experiencia específica en el tipo de tanque y producto que manejas, verificación de referencias, cumplimiento de normas (NACE, SSPC), y capacidad para ofrecer garantías y planes de mantenimiento. Consulta muestras de trabajos previos y pide un plan de emergencia y de control de calidad. Un buen contratista también ayudará a optimizar el diseño para reducir riesgo de corrosión desde el origen.

- Solicita certificaciones y estudios de casos similares.

- Pide un plan de preparación y ensayo de adhesión para recubrimientos.

- Verifica que el proveedor gestione residuos y tenga políticas de seguridad.

- Exige protocolos de prueba y entrega de informes con datos claros.

Conclusión

Evitar la corrosión del tanque es una tarea que mezcla buena ingeniería, mantenimiento riguroso y decisiones operativas inteligentes; no existe una fórmula única, pero sí un conjunto de prácticas probadas: entender los factores de riesgo, realizar inspecciones y monitoreo periódico, elegir materiales y recubrimientos apropiados, aplicar protección catódica cuando corresponda, controlar el ambiente interno y mantener rutinas de mantenimiento preventivo. Con una estrategia integrada y registros consistentes, podrás alargar la vida útil de tus tanques, reducir costes operacionales y minimizar riesgos ambientales y de seguridad; empezar hoy con una inspección y un plan básico de acciones puede marcar la diferencia entre una reparación menor y una emergencia costosa mañana.

Помогла вам статья?