Imagínese una planta de tratamiento de aguas que funciona como una orquesta: cada instrumento entra y sale cuando debe, creando una melodía limpia y eficiente. Eso, a grandes rasgos, es lo que hace la tecnología SBR (Sequencing Batch Reactor). Lejos de los sistemas continuos tradicionales, los SBR operan por ciclos, permitiendo controlar con precisión cada etapa del tratamiento biológico: llenado, reacción, sedimentación y decantación. Esta capacidad de secuenciar procesos en un mismo tanque ofrece ventajas claras en términos de flexibilidad, footprint y eficiencia energética cuando se diseña y opera correctamente. En este artículo vamos a explorar, de forma conversacional y práctica, qué es un SBR, cómo funciona, sus parámetros clave de diseño y operación, ventajas y limitaciones, aplicaciones típicas, ejemplos reales y tendencias futuras.

Antes de profundizar en datos técnicos, considere por qué alguien elegiría un SBR: la posibilidad de tratar variaciones de carga sin cambiar la planta completa, la facilidad para implementar en plantas pequeñas o descentralizadas, y la oportunidad de combinar eliminación de materia orgánica con procesos de nitrificación/desnitrificación y eliminación biológica de fósforo en un único reactor. Si usted es un ingeniero, un gestor municipal, un estudiante o simplemente una persona curiosa, descubrirá que el SBR es una tecnología con mucha versatilidad y una curva de aprendizaje operativa que merece la pena. Acompáñeme a desgranar sus secretos paso a paso, con ejemplos prácticos, tablas comparativas y listas de control útiles para quien quiera diseñar, operar o evaluar un SBR.

- Principios básicos del SBR: ciclo por ciclo

- Etapas del ciclo detalladas

- Componentes y configuración típica de una planta SBR

- Tabla comparativa: Componentes y funciones

- Ventajas y limitaciones del SBR

- Lista de ventajas y limitaciones

- Parámetros de diseño y operación: cómo ajustar su SBR

- Tabla: Rangos operativos típicos

- Aplicaciones prácticas y casos de uso

- Lista: Aplicaciones típicas

- Operación diaria y resolución de problemas

- Tabla: Problemas comunes y soluciones

- Economía y eficiencia energética

- Lista: Factores económicos a considerar

- Innovaciones y tendencias futuras

- Lista: Innovaciones clave

- Guía práctica para diseñadores y operadores

- Lista de verificación previa a la puesta en marcha

- Aspectos ambientales y de normativa

- Conclusión

Principios básicos del SBR: ciclo por ciclo

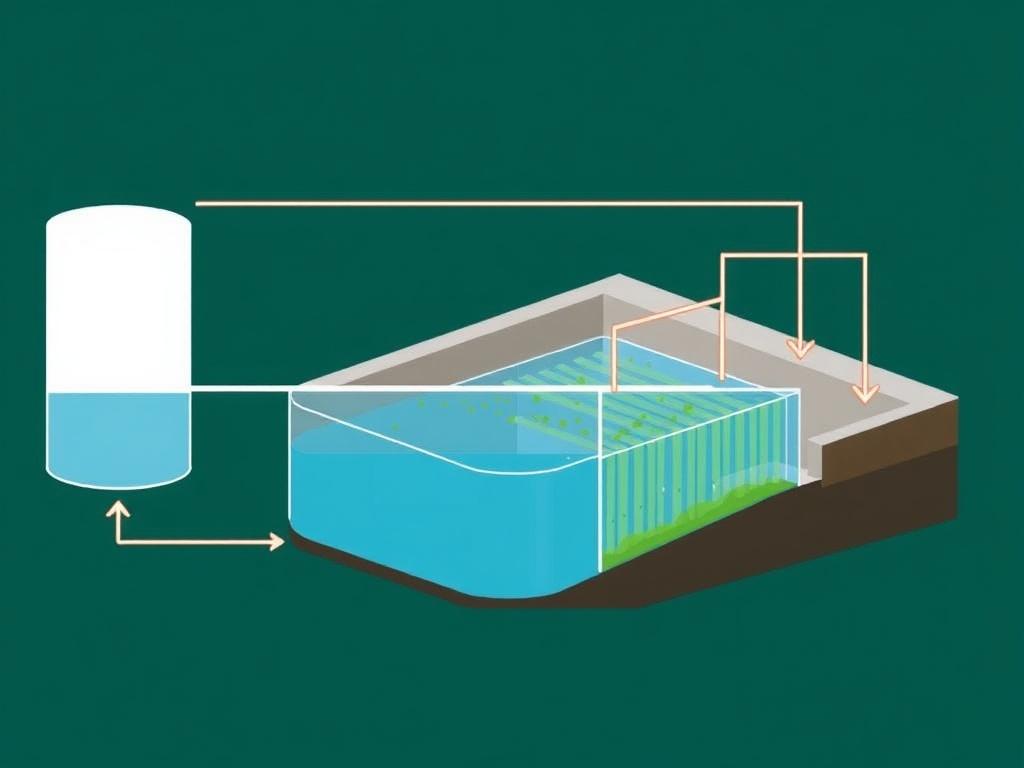

La piedra angular de la tecnología SBR es su operación por lotes en un único tanque o en varios tanques de operación igual. En lugar de un flujo continuo de entrada y salida, el SBR opera mediante ciclos periódicos. Cada ciclo se compone de etapas bien definidas: llenado (fill), reacción (react), sedimentación (settle), decantación (decant) y a veces una etapa de inactividad (idle) o vacío (draw). Durante el llenado se introduce el influente; en la fase de reacción se airea o se mantiene en anóxico según el objetivo (por ejemplo, nitrificación-desnitrificación); en la sedimentación se apagan los mezcladores para que los sólidos se asienten; y en la decantación se retira el efluente clarificado. Esta gestión por fases permite alternar condiciones aerobias, anóxicas y anaerobias dentro del mismo volumen, facilitando procesos de eliminación de nutrientes que en sistemas continuos requerirían tanques separados.

Un punto que suele sorprender a quienes se inician en SBR es la importancia del tiempo de ciclo y la duración relativa de cada fase. Cambiando la relación entre llenado, reacción y sedimentación se puede adaptar el proceso para favorecer la eliminación de nitrógeno, la eliminación de fósforo o el tratamiento de aguas con carga orgánica variable. Además, el SBR permite control dinámico: si entra una carga más elevada, se puede ajustar la duración de la fase de reacción o incrementar la aireación sin intervenir físicamente en las estructuras. Esta flexibilidad operativa es una ventaja estratégica cuando el influente presenta fluctuaciones diarias o estacionales.

Etapas del ciclo detalladas

Vamos a ver cada etapa con más detalle, porque aquí radica el valor técnico del SBR. La fase de llenado puede ser por gravedad o por bombeo y puede realizarse con o sin aireación simultánea (fill with aeration o fill without aeration). Si se llena con aireación se inicia la biodegradación mientras entra el agua, lo que reduce tiempos, pero complica el control de mezclado. La fase de reacción es donde ocurre la mayor parte de la eliminación biológica: se mantiene la aireación para la oxidación biológica (remoción de DBO, nitrificación) o se crean zonas anóxicas para desnitrificación. La fase de sedimentación es crítica: al ser un tanque de lotes, se pueden obtener clarificados muy buenos si el tiempo de sedimentación es adecuado y la biomasa tiene buena actividad. La decantación final permite retirar un efluente de calidad estable. En algunos diseños se incluye una etapa de desbordamiento y almacenamiento intermedio para gestionar variaciones de caudal entre ciclos.

La relación entre Tiempo de Retención Hidráulico (HRT) y Tiempo de Retención de Sólidos (SRT) es crucial. El HRT define el volumen útil por ciclo y el SRT está ligado al manejo del fango (reducción de lodos y recirculación). En SBR el control del SRT es más dinámico: la wastage de lodos puede programarse en determinadas fases de cada ciclo para mantener la floculación adecuada y la actividad biológica. Diseñar correctamente estos tiempos es la base para obtener altas eficiencias y estabilidad ante variaciones de carga.

Componentes y configuración típica de una planta SBR

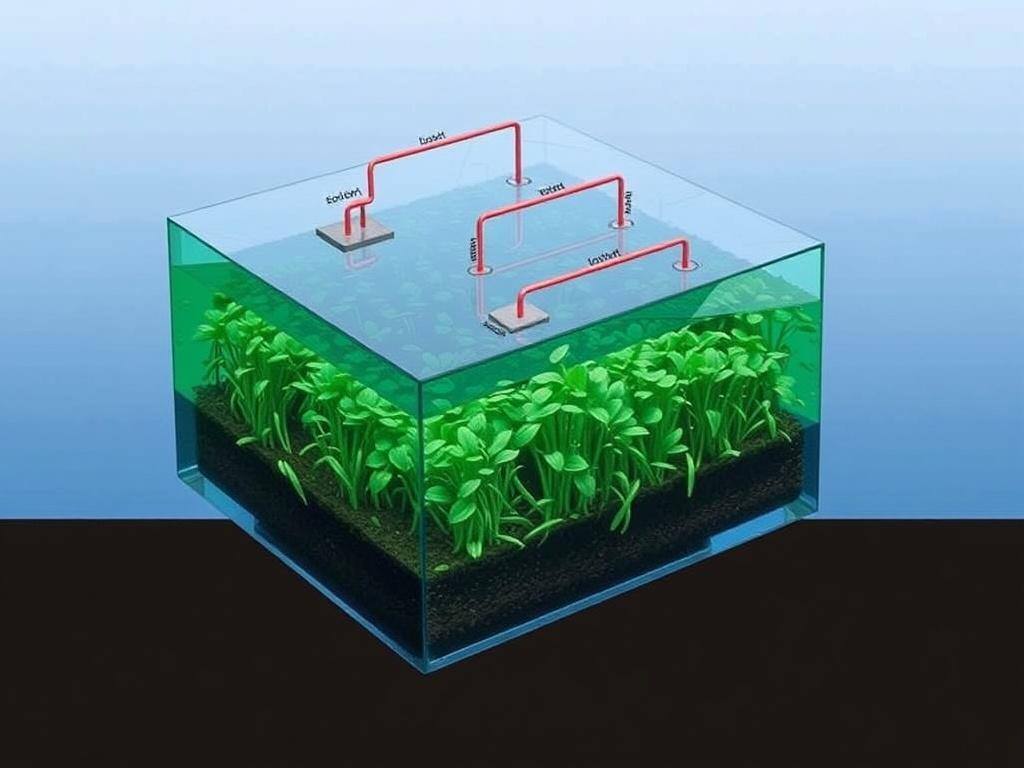

Un reactor SBR, a primera vista, parece más simple que una planta convencional: un tanque, un sistema de aireación, válvulas de entrada y salida, bombas y un sistema de control. Pero esa aparente simplicidad esconde decisiones de diseño que influyen decisivamente en el rendimiento. El sistema de aireación puede ser difusores de burbuja fina o turbinas superficiales, y el tipo influye en la eficiencia de transferencia de oxígeno. Las válvulas y bombas deben ser robustas y capaces de soportar operaciones cíclicas frecuentes. Sensores de oxígeno disuelto, nivel, pH y redox son casi imprescindibles para un control óptimo. Además, es habitual incluir equipos para la deshidratación de fangos y sistemas de pretratamiento (rejas, desarenadores) según la calidad del influente.

La configuración puede variar: SBR unitarios para servicios pequeños o SBR en batería para plantas medianas y grandes. En entornos donde el espacio es limitado, los SBR pueden displicarse en tanques verticales o usar módulos prefabricados. La modularidad facilita ampliaciones por fases y permite mantener parte de la operación mientras se instalan nuevos módulos. Otro aspecto a considerar es la integración con procesos terciarios (filtración, UV, membranas). El SBR puede alimentar directamente un lecho filtrante o una unidad de membranas, pero hay que anticipar variaciones de sólidos suspendidos en el efluente para evitar obstrucciones y asegurar la calidad necesaria para reutilización o vertido.

Tabla comparativa: Componentes y funciones

| Componente | Función principal | Recomendación operativa |

|---|---|---|

| Tanque SBR | Realizar todas las fases de tratamiento en lotes | Dimensionado para HRT por ciclo; recubrimientos resistentes |

| Sistema de aireación | Proveer oxígeno para oxidación y nitrificación | Difusores de burbuja fina para mayor eficiencia |

| Válvulas de entrada/salida | Controlar llenado y decantación por ciclos | Válvulas automáticas con mantenimiento regular |

| Sensores (DO, pH, nivel) | Monitoreo y control de condiciones del proceso | Calibración frecuente y protección contra incrustaciones |

| Bomba de Wasting | Control de SRT mediante extracción de fangos | Programable por ciclo; fácil acceso para mantenimiento |

| Controlador PLC/SCADA | Automatización de ciclos y adquisición de datos | Algoritmos adaptativos para variaciones de carga |

Ventajas y limitaciones del SBR

No existe tecnología perfecta; lo que hay son soluciones adecuadas para cada contexto. El SBR presenta múltiples ventajas: flexibilidad operativa, footprint reducido, capacidad de ahorro energético mediante control puntual de aireación, facilidad para manejar cargas variables y menor necesidad de tanques separados para nitrificación y desnitrificación. En aplicaciones rurales o industriales con caudales discontínuos, los SBR son especialmente atractivos. También destacable es su rendimiento en eliminación de sólidos, dado que la sedimentación se realiza en condiciones muy controladas sin flujos de entrada continuos que interfieran.

Sin embargo, hay desventajas que conviene conocer para tomar decisiones realistas. La operación secuencial requiere un control fiable y personal capacitado para ajustar tiempos y parámetros; la falla de un equipo de control puede afectar ciclos completos. En plantas de gran escala, el número de tanques y la logística de bombeo pueden hacer que la inversión inicial sea elevada. Además, en ciertos influentes con sólidos muy finos o pegajosos, la sedimentación en el SBR puede ser problemática. Las industrias con cargas tóxicas, salinas o con temperaturas extremas necesitan evaluaciones específicas antes de optar por SBR.

Lista de ventajas y limitaciones

- Ventajas:

- Alta flexibilidad operativa para fluctuaciones de carga.

- Menor footprint que sistemas convencionales con tanques separados.

- Posibilidad de lograr nitrificación y desnitrificación en el mismo tanque.

- Buenas eficiencias de clarificación si la sedimentación se controla bien.

- Facilidad de ampliación mediante módulos adicionales.

- Limitaciones:

- Dependencia de sistemas de control automáticos y personal capacitado.

- Mayor complejidad operativa en plantas muy grandes.

- Posibles problemas de sedimentación con matrices difíciles.

- Necesidad de mantenimiento periódico de válvulas y sensores por operaciones cíclicas.

Parámetros de diseño y operación: cómo ajustar su SBR

Diseñar un SBR implica definir parámetros clave que condicionarán la estabilidad y eficacia del proceso. Entre los más importantes figuran: tiempo de ciclo (Tc), número de ciclos por día, HRT por ciclo, SRT, tiempo de aireación dentro de cada ciclo, tiempo de sedimentación y volumen muerto del tanque. El tiempo de ciclo se calcula en función del caudal promedio, la demanda de tratamiento y la capacidad de reacción biológica. Es habitual usar ciclos de 4 a 8 horas en aplicaciones municipales, aunque en industrias con cargas específicas los ciclos pueden ser más cortos o mucho más largos. El SRT se ajusta mediante la extracción controlada de lodos al final de determinados ciclos para mantener la biomasa activa deseada.

Otro parámetro crucial es la relación BOD:N:P del influente, porque condiciona la posibilidad de eliminación biológica de nutrientes. Si la relación orgánica disponible es baja, puede ser necesario suplementar con un carbono externo para lograr desnitrificación. La temperatura influye profundamente: a temperaturas bajas, la tasa de nitrificación cae y el tiempo de reacción debe incrementarse o debe mantenerse mayor actividad mediante recirculación térmica en casos extremos. Por último, la transferencia de oxígeno y la hidrodinámica del tanque determinan la eficiencia energética. Un buen diseño de difusión y mezclado reduce los costos de aireación, que suelen representar la mayor parte del gasto energético.

Tabla: Rangos operativos típicos

| Parámetro | Rango típico | Comentario |

|---|---|---|

| Tiempo de ciclo (Tc) | 3–8 horas por ciclo | Depende de la carga y objetivos de tratamiento |

| Número de ciclos/día | 3–8 ciclos | Más ciclos = mayor flexibilidad pero más desgaste |

| HRT | 4–12 horas | HRT total por ciclo; influye en DQO removida |

| SRT | 5–30 días | Control mediante wasting; más alto para nitrificación |

| Tiempo de sedimentación | 30–90 minutos | Depende de la calidad de flóculos |

| DO durante aireación | 1.5–3.5 mg/L | Control para nitrificación y evitar sobreaeración |

Aplicaciones prácticas y casos de uso

Los SBR han encontrado nichos de aplicación muy diversos: desde pequeñas ciudades y comunidades rurales hasta plantas industriales que requieren tratamiento de aguas con variaciones diarias. En horticultura y agroindustria, donde existen picos de carga en horarios concretos, los SBR permiten ajustar ciclos para optimizar tratamiento cuando realmente entra agua. En alojamientos turísticos o campings, los SBR modulares son muy valorados por su facilidad de implantación y operación remota. También son útiles en plantas piloto y laboratorios por su capacidad de probar diferentes estrategias operativas sin requerir estructuras complejas.

En el ámbito industrial, sectores como la producción de alimentos y bebidas, curtidos o curtidores, y farmacéuticos han empleado SBR para cumplir normas de vertido o para facilitar la reutilización del efluente en procesos no potables. En algunos casos, se ha combinado SBR con procesos anóxicos de Anammox para obtener eliminación de nitrógeno de manera más eficiente en términos de consumo de carbono y oxígeno. Asimismo, los SBR se integran bien con unidades de membrana (memSBR) para lograr una clarificación secundaria excepcional en plantas de menor tamaño que demandan altos estándares de reutilización.

Lista: Aplicaciones típicas

- Municipios pequeños y medianos con fluctuaciones de caudal.

- Sistemas descentralizados en comunidades rurales o turísticas.

- Industria alimentaria y bebidas con cargas orgánicas variables.

- Plantas piloto y de investigación para evaluar estrategias de control.

- Integración con membranas (memSBR) para reúso de alta calidad.

Operación diaria y resolución de problemas

La operación de un SBR requiere atención a señales clave: calidad del clarificado, aspecto y sedimentabilidad del lodo, lectura de DO, y estabilidad del pH. Un clarificado turbio o con sólidos en suspensión puede indicar tiempos de sedimentación insuficientes o flóculos pobres. En esos casos es recomendable revisar el SRT (posible bajo SRT produce flóculos finos), la presencia de inhibidores en el influente o condiciones hidráulicas que promuevan la re-suspensión. Un DO demasiado bajo durante la fase de aireación inhibe la nitrificación, mientras que DO demasiado alto puede incrementar costos sin beneficios. El control automático de la aireación por sensores DO ayuda a minimizar consumo energético y optimizar procesos.

Entre los problemas operativos más frecuentes están la espuma excesiva, acumulación de sólidos en zonas muertas, fallas en válvulas de decantación, y la presencia de microorganismos filamentosos que deterioran la sedimentación. Las medidas correctoras van desde ajustar SRT y tiempos de ciclo, proporcionar nutrientes o quelantes, hasta intervenciones físicas como limpieza y reconfiguración del flujo para eliminar zonas de baja renovación. El mantenimiento preventivo de bombas, válvulas y difusores es esencial: un difusor obstruido reduce la eficiencia de oxigenación y repercute en la actividad microbiana.

Tabla: Problemas comunes y soluciones

| Problema | Posible causa | Acción recomendada |

|---|---|---|

| Clarificado turbio | Flóculos finos o tiempo de sedimentación insuficiente | Aumentar tiempo de sedimentación, ajustar SRT, controlar filamentosos |

| Mal olor | Zona anaerobia no controlada o retención prolongada | Revisar tiempos de aireación, mejorar recirculación |

| Foam excesivo | Presencia de surfactantes o microorganismos productores de espuma | Control químico puntual, ajustar aireación y SRT |

| Fallas de decantación | Válvulas defectuosas o sedimento re-suspendido | Mantenimiento de válvulas, optimizar perfil de decantación |

Economía y eficiencia energética

El coste total de un sistema SBR depende de la escala, la complejidad de automatización, el tipo de aireación y la integración con otros tratamientos. En general, el capital inicial puede ser comparable al de sistemas convencionales cuando se incluyen múltiples tanques y equipos de control, pero la reducción del footprint y la menor necesidad de infraestructura adicional pueden equilibrar la ecuación. En términos operativos, la principal partida de gasto es la energía para la aireación. Aquí, la capacidad de optimizar tiempos de aireación según la demanda biológica y utilizar control por DO ofrece ahorros claros si se diseña un sistema de control eficiente.

Además, la posibilidad de reducir consumos químicos —por ejemplo, al eliminar nitrógeno y fósforo biológicamente— puede traducirse en menores costes de operación. Para evaluar la viabilidad económica es recomendable un análisis LCC (lifecycle cost) que incluya costos de inversión, operación, mantenimiento y disposición final de lodos. En municipios pequeños, el SBR suele ser competitivo por su modularidad y menores requerimientos de obra civil, mientras que en grandes plantas la decisión dependerá de una comparativa detallada con sistemas en continuo.

Lista: Factores económicos a considerar

- Coste de inversión de tanques y automatización.

- Consumo energético para aireación y bombeo.

- Coste de productos químicos (si se usan) y su reducción potencial.

- Gastos de mantenimiento de válvulas y sensores por operación cíclica.

- Valor del efluente tratado (reúso o vertido económico).

Innovaciones y tendencias futuras

La tecnología SBR no ha permanecido estática; la integración con otras tecnologías y la mejora de controles han abierto nuevas posibilidades. Uno de los desarrollos más relevantes es el memSBR, donde se combinan reactores SBR con módulos de membrana para lograr un clarificado de excelente calidad y permitir la reutilización directa. También hay avances en algoritmos adaptativos de control que ajustan ciclos en tiempo real según sensores de demanda y calidad, lo que maximiza la eficiencia energética. Por otro lado, la combinación de SBR con procesos de anammox o con anaerobios para eliminar nitrógeno sin gran consumo de carbono está ganando tracción en sectores industriales con altas cargas de nitrógeno.

En términos de sostenibilidad, los SBR se están integrando en estrategias de economía circular: recuperación de nutrientes (como fósforo) mediante precipitación controlada, uso de biogás cuando se integran digestores anaerobios para lodos, y diseño modular que facilita el cierre de ciclos en comunidades pequeñas. La sensorización IoT y la gestión remota permiten operar unidades SBR en ubicaciones remotas con mínima presencia humana, lo que abre oportunidades para zonas rurales o emergentes que necesitan soluciones fiables y de bajo mantenimiento.

Lista: Innovaciones clave

- memSBR: integración de membranas para clarificación.

- Control adaptativo con IA/algoritmos predictivos.

- Combinación con Anammox para eliminación eficiente de N.

- Recuperación de fósforo y recursos desde los lodos.

- Sistemas prefabricados modulares y operación remota IoT.

Guía práctica para diseñadores y operadores

Si está contemplando diseñar u operar un SBR, hay una serie de pasos y chequeos prácticos que conviene tener en cuenta. Primero, definir claramente los objetivos de tratamiento (DBO, nitrógeno, fósforo, reutilización) y caracterizar el influente: variaciones de caudal, temperaturas, carga orgánica y presencia de contaminantes inhibidores. Segundo, seleccionar el número de ciclos y la duración estimada a partir de esa caracterización. Tercero, dimensionar equipos de aireación, bombas y válvulas considerando picos y seguridad operativa. Cuarto, planificar un sistema de control con redundancias críticas (sensor DO principal y secundario) y capacidades de telemetría para ajustes remotos. Quinto, diseñar un programa de muestreo y análisis para verificar el rendimiento en fases iniciales y ajustar SRT/HRT y tiempos de ciclo según resultados.

Finalmente, formar al personal y establecer protocolos de mantenimiento preventivo es clave para asegurar la continuidad operativa. Las operaciones cíclicas y el uso de válvulas automatizadas requieren inspecciones periódicas para detectar fugas, obstrucciones o desgaste prematuro. Implementar un registro de datos y algoritmos de diagnóstico ayuda a anticipar problemas y optimizar la eficiencia. Con estas prácticas, un SBR bien diseñado y operado puede ofrecer años de servicio fiable con altos niveles de eliminación de contaminantes y costos operativos competitivos.

Lista de verificación previa a la puesta en marcha

- Caracterización completa del influente y definición de metas de efluente.

- Pruebas de equipos de aireación y verificación de transferencia de oxígeno.

- Calibración de sensores DO, pH y nivel.

- Simulación de ciclos y verificación de válvulas y bombas.

- Plan de muestreo y KPIs definidos (DBO, NTK, fósforo, SS).

- Plan de mantenimiento y capacitación del personal.

Aspectos ambientales y de normativa

El cumplimiento normativo es un motivo frecuente para modernizar plantas con tecnologías como SBR. Dependiendo de la legislación local, las exigencias de eliminación de nitrógeno y fósforo pueden ser estrictas, y el SBR puede diseñarse para cumplir esos límites mediante controles específicos de ciclos anóxicos/aerobios y fases de precipitación química si fuera necesario. Además, la menor huella de construcción puede disminuir impactos asociados a obra civil y permitir una implantación más rápida. Es importante considerar también la gestión de lodos resultantes: su estabilización, posible digestión y disposición o valorización como fertilizante deben formar parte de la evaluación ambiental.

En muchos países existen incentivos para tecnologías que reducen el consumo energético o promueven la reutilización del agua tratada. Un SBR optimizado para reúso en riego agrícola o procesos industriales puede abrir nuevas vías de financiación y justificar inversiones adicionales en membranas o tratamiento terciario. La clave es evaluar la normativa específica del lugar de implantación y diseñar el SBR con la flexibilidad necesaria para adaptarse a futuros cambios regulatorios.

Conclusión

La tecnología SBR (Sequencing Batch Reactor) representa una alternativa moderna y versátil frente a los sistemas convencionales de lodos activados, aportando flexibilidad operativa, menor necesidad de tanques separados y buenas capacidades para la eliminación combinada de materia orgánica, nitrógeno y fósforo cuando se diseña y controla adecuadamente; su operación por ciclos permite ajustar tiempos de llenado, reacción y sedimentación para responder a variaciones de carga y objetivos de efluente, pero exige un diseño cuidadoso de parámetros como HRT y SRT, un sistema de aireación eficiente y un control fiable de sensores y válvulas; además, la implementación debe considerar aspectos prácticos como la calidad del lodo, problemas de sedimentación, mantenimiento de equipos y evaluación económica mediante análisis de ciclo de vida, y en un contexto de innovación la integración con membranas, procesos Anammox y controles adaptativos está ampliando sus posibilidades, haciendo del SBR una solución atractiva para municipios pequeños, aplicaciones industriales y sistemas descentralizados que buscan eficiencia, modularidad y potencial de reutilización del agua.

Помогла вам статья?