Si te has encontrado alguna vez frente a un compresor y una maraña de cables, sabrás que la combinación de electricidad y maquinaria puede resultar intimidante. En este artículo voy a caminar contigo paso a paso —con un estilo conversacional, claro y amable— por los conceptos esenciales, las mejores prácticas y las precauciones que necesitas conocer sobre Elektrische Anschlüsse und Kompressor. No es necesario que seas ingeniero para entenderlo; aquí encontrarás explicaciones claras, ejemplos prácticos y tablas útiles para que puedas tomar decisiones informadas, ya sea que instales un compresor en un taller, en casa o supervises una instalación industrial.

Hablaremos de tipos de compresores, requisitos eléctricos, métodos de arranque, protección y control, dimensionado de cables y protecciones, puesta a tierra, mantenimiento eléctrico preventivo y resolución de problemas comunes. Además, te mostraré comparaciones claras para que puedas elegir el montaje eléctrico más apropiado según la potencia, el entorno y las demandas operativas. Todo esto bajo la premisa de seguridad y eficiencia energética: un compresor bien conectado y correctamente mantenido trabaja mejor, consume menos y dura más.

Antes de seguir, una advertencia importante: la electricidad puede ser peligrosa. Este artículo pretende informar y orientar; para trabajos que impliquen conexiones permanentes en la red de baja tensión, ajustes de protecciones o intervenciones en tableros, siempre consulta a un electricista cualificado y cumple la normativa local aplicable. Dicho esto, comencemos a desentrañar Elektrische Anschlüsse und Kompressor con ejemplos claros y prácticos.

- ¿Qué es un compresor y por qué su conexión eléctrica importa?

- Tipos de compresores y sus implicaciones eléctricas

- Requisitos eléctricos básicos: tensión, corriente y potencia

- Métodos de arranque: cómo afecta al Elektrische Anschlüsse und Kompressor

- Arranque directo (DOL)

- Arranque estrella-triángulo

- Arrancador suave

- Convertidor de frecuencia (VFD)

- Dimensionado de conductores y protecciones

- Conexiones monofásicas vs trifásicas

- Puesta a tierra y protección contra fallos: fundamentos imprescindibles

- Control y automatización: paneles, presostatos y secuenciadores

- Problemas eléctricos frecuentes y cómo diagnosticarlos

- Mantenimiento eléctrico preventivo

- Eficiencia energética y recomendaciones para ahorrar

- Instalación práctica: checklist para una conexión segura

- Consideraciones normativas y documentación técnica

- Casos prácticos y ejemplos

- Ejemplo 1: Compresor doméstico 2 HP (1.5 kW) monofásico

- Ejemplo 2: Compresor de taller 7.5 kW trifásico

- Ejemplo 3: Plantas con múltiples compresores con demanda variable

- Alarmas de seguridad y señales de que algo no va bien

- Resumen de buenas prácticas para Elektrische Anschlüsse und Kompressor

- Tabla de comparación rápida: arranque y tipo de instalación

- Elektrische Anschlüsse und Kompressor en entornos especiales

- Recursos y herramientas recomendadas

- Conclusión

¿Qué es un compresor y por qué su conexión eléctrica importa?

Un compresor es, en esencia, una máquina diseñada para aumentar la presión de un gas —normalmente aire— reduciendo su volumen. En talleres, fábricas y aplicaciones domésticas los compresores alimentan herramientas neumáticas, procesos industriales y sistemas de limpieza. Detrás de esa función mecánica suele haber un motor eléctrico que convierte energía eléctrica en trabajo mecánico. Aquí es donde entra Elektrische Anschlüsse und Kompressor: la manera en que ese motor está alimentado y protegido afecta directamente al rendimiento, la seguridad y la vida útil del equipo.

Una conexión eléctrica inadecuada puede provocar arranques fallidos, sobrecalentamientos, disparos frecuentes de protecciones, picos de consumo que afectan a la instalación y riesgos para las personas. Por el contrario, una conexión adecuada garantiza un arranque fiable, menor desgaste mecánico al evitar arranques bruscos, y un consumo más óptimo. Además, una instalación bien ejecutada facilita el mantenimiento y la detección temprana de problemas.

Por tanto, comprender los requisitos eléctricos del compresor —tensión, corriente nominal, tipo de motor y modo de arranque— y cómo integrarlos en la red es fundamental para cualquier proyecto que incluya un compresor, ya sea doméstico o industrial.

Tipos de compresores y sus implicaciones eléctricas

No todos los compresores son iguales. Desde el clásico compresor de pistón (reciprocante) hasta los avanzados tornillo rotativo, cada tipo tiene características eléctricas diferentes. Conocerlas te ayuda a elegir el sistema de alimentación y protección adecuado en tu Elektrische Anschlüsse und Kompressor.

A continuación tienes una tabla comparativa sencilla que resume los tipos más comunes y sus implicaciones eléctricas y operativas.

| Tipo de compresor | Descripción breve | Características eléctricas clave | Pros/Contras |

|---|---|---|---|

| Compresor de pistón (reciprocante) | Mecánica simple con cilindros y pistones | Arranque frecuente, picos de corriente altos, motores asíncronos comunes | Pros: barato, apto para baja/muy alta presión. Contras: más vibración y ruido. |

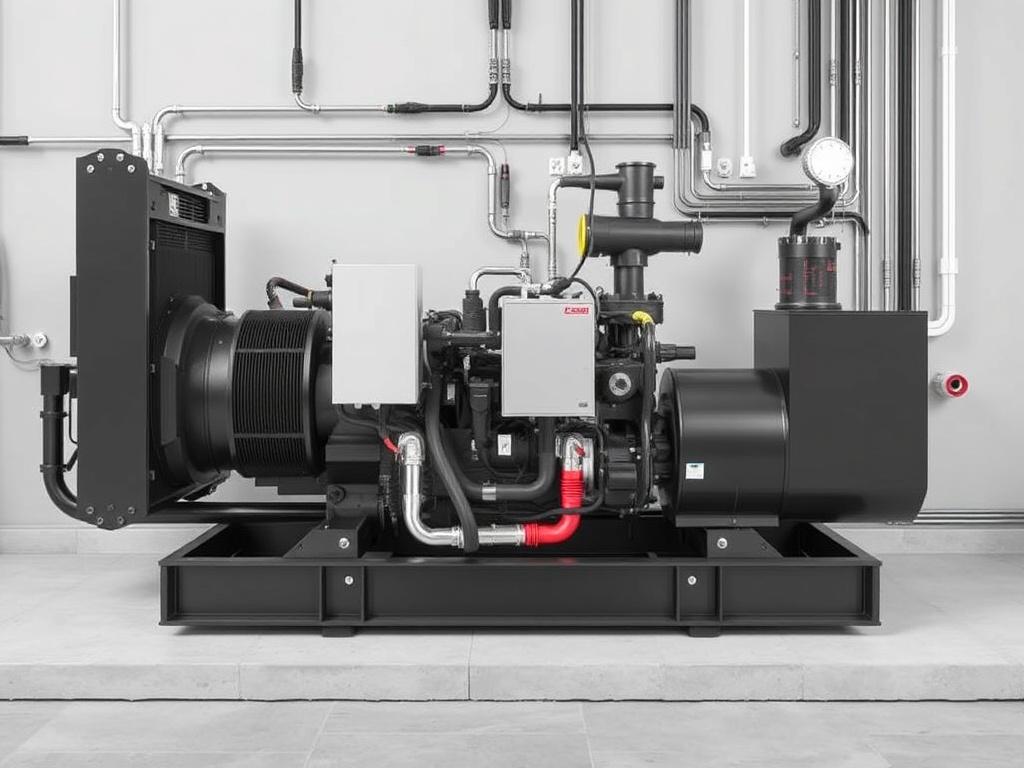

| Compresor de tornillo (rotativo) | Lóbulos helicoidales que comprimen el aire | Funcionamiento continuo, consumo estable, frecuentemente acoplados a VFD | Pros: eficiente en uso continuo, menos vibración. Contras: mayor coste inicial. |

| Compresor scroll | Dos espirales que comprimen el gas | Arranques suaves, funcionamiento silencioso, menor mantenimiento | Pros: muy silencioso, compacto. Contras: limitada para presiones muy altas. |

| Compresor centrífugo | Para grandes caudales en industria | Requiere motores de gran potencia y sistemas de control sofisticados | Pros: alto flujo. Contras: complejo y caro. |

Del cuadro anterior se deduce una regla práctica: cuanto más potente y continuo sea el servicio, más cuidado requiere el Elektrische Anschlüsse und Kompressor, tanto en la alimentación (línea dedicada, conductores adecuados) como en el control (arrancadores suaves o variadores de frecuencia).

Para compresores pequeños de uso doméstico suele bastar con una toma dedicada con protección térmica y magnetotérmica adecuada; para compresores industriales, conviene diseñar un sistema de arranque y protección específico que minimice impactos en la red y proteja la máquina.

Requisitos eléctricos básicos: tensión, corriente y potencia

Antes de hacer cualquier conexión, debes conocer tres datos básicos del motor del compresor: la tensión nominal (por ejemplo, 230 V monofásico o 400 V trifásico), la corriente nominal (I) y la potencia en kW o HP. Estos datos aparecen en la placa del motor. Con ellos puedes seleccionar el cableado, protecciones y el sistema de arranque adecuados para tu Elektrische Anschlüsse und Kompressor.

Algunos conceptos clave que conviene dominar:

- Potencia nominal: energía mecánica entregada al compresor. Indica el tamaño del motor.

- Corriente nominal: corriente que consume el motor en funcionamiento estable. Es la base para dimensionar cables y protecciones.

- Corriente de arranque: los motores asíncronos suelen consumir entre 4 y 8 veces la corriente nominal en el arranque directo. Este pico influye en la elección del método de arranque.

- Factor de potencia: en motores grandes es relevante para el dimensionado y la facturación eléctrica.

Un ejemplo práctico: un motor trifásico de 5,5 kW a 400 V puede tener una corriente nominal aproximada entre 10 y 12 A, pero su corriente de arranque si se conecta en DOL (direct-on-line) puede alcanzar 50 a 80 A. Por eso, para instalaciones domésticas pequeñas la red puede tolerarlo, pero en industrias o talleres con múltiples cargas simultáneas conviene utilizar arrancadores suaves o variadores para limitar ese pico.

Métodos de arranque: cómo afecta al Elektrische Anschlüsse und Kompressor

El modo en que se arranca el motor impacta en la instalación eléctrica y en el compresor mismo. Aquí están los métodos más comunes, sus ventajas e inconvenientes y cuándo conviene cada uno.

Arranque directo (DOL)

Es el método más simple: el motor se conecta directamente a la red. Es económico y robusto, pero provoca picos de corriente altos al arrancar. Es adecuado para motores pequeños donde la red y la instalación lo soporten.

- Ventajas: simple, barato, fiable.

- Desventajas: pico de corriente alto, par de arranque máximo, mayor estrés mecánico y eléctrico.

- Aplicación: compresores pequeños y accesorios donde no haya restricciones en la red.

Arranque estrella-triángulo

Reduce la tensión en el arranque usando una conexión en estrella para luego pasar a triángulo. Reduce la corriente de arranque aproximadamente a 1/3, pero requiere motores con bornes accesibles y no es efectivo si la carga requiere alto par inicial.

- Ventajas: reduce corriente de arranque, sistema económico para motores trifásicos.

- Desventajas: cambio de conexión genera transientes, no válido para cargas con alto par a baja velocidad.

- Aplicación: compresores donde el par requerido al arranque no sea crítico.

Arrancador suave

El arrancador o soft starter controla la tensión aplicada al motor durante el arranque, reduciendo el pico de corriente y el estrés mecánico. Proporciona un arranque progresivo y es ideal para compresores que necesitan arranques frecuentes o donde se quiere prolongar la vida mecánica.

- Ventajas: arranque suave, menor impacto en la red, menos mantenimiento.

- Desventajas: coste superior al DOL, no controla la velocidad en servicio continuo tan bien como un VFD.

- Aplicación: compresores industriales y talleres con múltiples equipos.

Convertidor de frecuencia (VFD)

Un VFD controla la frecuencia y tensión de alimentación, permitiendo arranque suave y control de velocidad. Es la opción más flexible para lograr eficiencia energética, especialmente en compresores con demanda variable. Sin embargo, necesita filtros adecuados para evitar problemas con armónicos y puede requerir refrigeración.

- Ventajas: control de velocidad, ahorro energético, arranques suaves, reducción de picos.

- Desventajas: inversión mayor, complejidad de instalación, consideraciones de compatibilidad.

- Aplicación: compresores de tornillo y grandes instalaciones industriales.

Dimensionado de conductores y protecciones

Seleccionar el tamaño correcto de los conductores y las protecciones (fusibles, interruptores automáticos, magnetotérmicos) es esencial para garantizar seguridad y evitar caídas de tensión. Aquí tienes una guía práctica y una tabla orientativa, aunque siempre es recomendable revisar la normativa local (por ejemplo, normativas nacionales o EN/IEC aplicables) y las tablas del fabricante.

Factores a considerar al dimensionar conductores:

- Corriente nominal del motor.

- Tipo de aislamiento y temperatura ambiente.

- Longitud del cable y caída de tensión admisible (generalmente < 3-5%).

- Condiciones de instalación (canalizaciones, agrupamiento, tubo empotrado).

- Capacidad de ruptura y ajustes de protecciones para permitir el pico de arranque sin desconexión innecesaria.

A continuación una tabla orientativa para conductores de cobre en instalaciones típicas monofásicas o trifásicas (valores aproximados, siempre verificar normativa local):

| Corriente nominal (A) | Sección recomendada (mm², cobre) | Observaciones |

|---|---|---|

| 0–10 A | 1,5 mm² | Uso en circuitos de iluminación o tomas pequeñas |

| 10–20 A | 2,5 mm² | Enchufes y compresores pequeños monofásicos |

| 20–32 A | 4 mm² | Compresores domésticos y pequeños talleres |

| 32–63 A | 6–10 mm² | Compresores medianos; depende de la longitud |

| 63–100 A | 16–25 mm² | Compresores industriales |

Protecciones típicas para motores:

- Interruptor automático magnetotérmico para protección contra cortocircuitos y sobrecarga.

- Relé térmico o relé de sobrecarga para proteger el motor de sobrecorrientes prolongadas.

- Fusibles de respaldo en ciertos entornos industriales.

- Protecciones diferenciales en circuitos donde exista riesgo de fuga o en instalaciones con normativa específica.

Un punto esencial: el ajuste del relé de sobrecarga debe realizarse en función de la corriente nominal del motor. Si el ajuste es demasiado bajo, habrá disparos durante el funcionamiento normal; si es demasiado alto, el motor puede quemarse en caso de sobrecarga real. Para Elektrische Anschlüsse und Kompressor, este ajuste es crítico.

Conexiones monofásicas vs trifásicas

Los compresores pequeños suelen ser monofásicos (230 V), mientras que los compresores más potentes usan alimentación trifásica (400 V). La elección influye en la eficiencia y en el diseño del Elektrische Anschlüsse und Kompressor.

Ventajas de la trifásica:

- Mayor eficiencia y arranques más suaves para la misma potencia.

- Distribución de la carga entre tres fases, menor corriente por fase.

- Idónea para potencias medias y altas.

Ventajas de la monofásica:

- Instalación más sencilla y común en entornos domésticos.

- Menor coste de instalación inicial para equipos pequeños.

Si tu taller o instalación tiene acceso a trifásica, es recomendable para compresores a partir de cierta potencia (por ejemplo, más de 3–5 kW) por razones de eficiencia y vida útil del motor.

Puesta a tierra y protección contra fallos: fundamentos imprescindibles

La puesta a tierra (o conexión a tierra) es uno de los pilares de la seguridad eléctrica. Un compresor correctamente puesto a tierra evita riesgos de electrocución, protege contra sobretensiones transitorias y facilita la operación segura de dispositivos de protección. En cualquier Elektrische Anschlüsse und Kompressor, el conductor de protección (PE, verde/amarillo) debe estar firmemente conectado a la carcasa metálica y al sistema de tierra del edificio.

Buenas prácticas de puesta a tierra:

- Usar conductores PE con la sección adecuada y unirlos mediante bornes o conectores certificados.

- Evitar empalmes mal realizados; si son necesarios, usar conectores mecanizados o prensaestopas homologados.

- Probar la resistencia de tierra periódicamente; valores típicos recomendados suelen ser inferiores a 10 Ω, idealmente mucho menores en instalaciones críticas.

- Integrar protección diferencial (RCD) adecuada a la sensibilidad exigida por la normativa local.

Recuerda que incluso si el compresor tiene aislamiento doble o protección extra, la conexión a tierra es una salvaguarda imprescindible para la seguridad operativa y legal de la instalación.

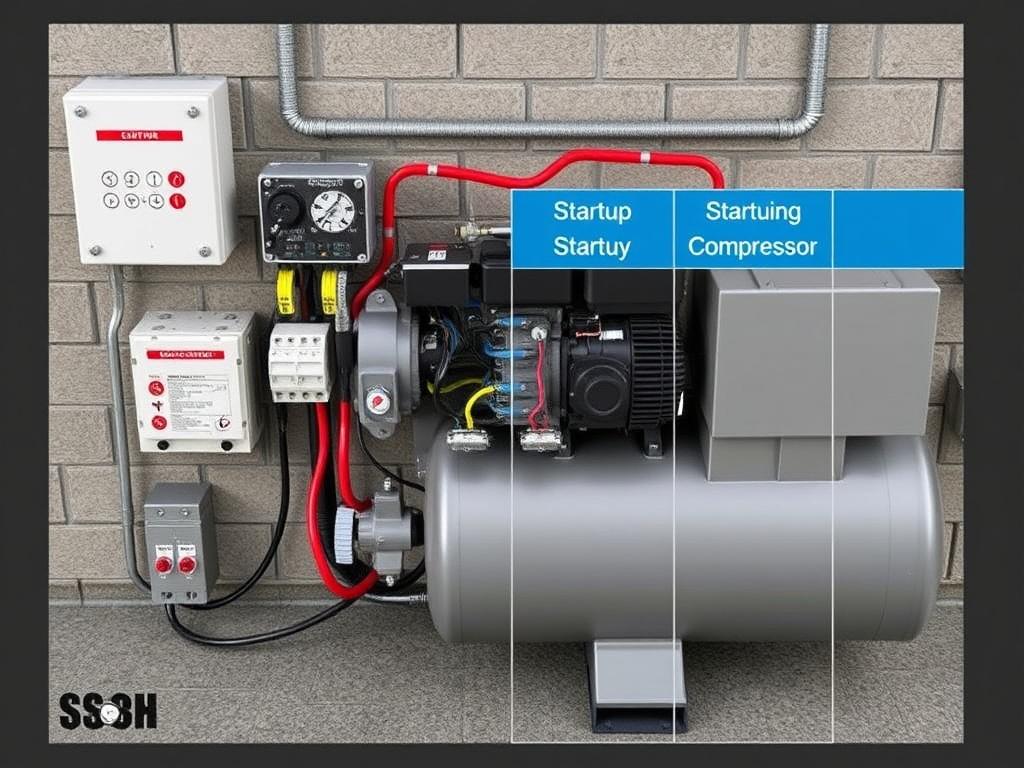

Control y automatización: paneles, presostatos y secuenciadores

Más allá de alimentar el motor, Elektrische Anschlüsse und Kompressor también implica integrar elementos de control que automatizan el funcionamiento: presostatos, arranques automáticos, temporizadores y relés. Estos dispositivos garantizan que el compresor funcione dentro de parámetros seguros y eficientes, evitando ciclos innecesarios y protegiendo la máquina.

Elementos comunes en un panel de control:

- Presostato: enciende y apaga el motor según la presión del depósito.

- Relés de control: para conectar y desconectar el motor según señales de control.

- Contactor: interruptor controlado eléctricamente que maneja la alimentación del motor.

- Relé térmico: protege de sobrecargas; normalmente montado en el circuito de potencia o en combinación con el contactor.

- Indicadores LED y protecciones adicionales (fusibles de control, filtrado EMI).

En instalaciones con varios compresores, un secuenciador o PLC puede distribuir las horas de trabajo para balancear el desgaste y optimizar el consumo energético: esto incrementa la vida útil de los equipos y reduce picos simultáneos en la red eléctrica.

Problemas eléctricos frecuentes y cómo diagnosticarlos

Incluso con buenas prácticas, pueden surgir problemas. Aquí tienes una lista de fallos eléctricos comunes en compresores y pistas para su diagnóstico en el marco de Elektrische Anschlüsse und Kompressor.

- El compresor no arranca: comprobar fusibles, disyuntor, estado del contactor, tensión de alimentación y presostato.

- Arranca pero para al poco tiempo: posibles fugas de aire, presostato mal ajustado, protección térmica activada por sobrecarga o ventilación insuficiente del motor.

- Vibración o ruido excesivo en arranque: verificar acoplamientos, base y anclajes; revisar si hay desequilibrio de fases o tensiones incorrectas.

- Consumo eléctrico alto en funcionamiento: ajuste incorrecto de válvulas, pérdidas de aire, motor con escobillas o devanados envejecidos.

- Disparo frecuente del diferencial: posible fuga a tierra o fallo de aislamiento en el motor o componentes conectados.

Herramientas básicas para diagnóstico: multímetro, pinza amperimétrica, comprobador de aislamiento y un registro de mantenimiento para detectar tendencias. Si no tienes experiencia, llama a un técnico cualificado para evitar riesgos.

Mantenimiento eléctrico preventivo

El mantenimiento regular prolonga la vida del compresor y evita interrupciones. Integra en tu plan de mantenimiento tareas eléctricas simples pero eficaces para tu Elektrische Anschlüsse und Kompressor:

- Inspección visual periódica: busca signos de sobrecalentamiento, cables sueltos o conexiones corroídas.

- Limpieza del radiador y ventiladores del motor para evitar sobrecalentamiento.

- Comprobación de apriete de bornes en tableros y cuadros de control.

- Verificación de ajustes del relé térmico y presostato según la presión y la carga real.

- Pruebas de aislamiento y medición de corrientes de fase para detectar desequilibrios.

Un registro donde anotes horas de funcionamiento, tipo de cargas y cualquier evento de disparo o fallo es una herramienta invaluable para anticipar fallos mayores y planificar intervenciones.

Eficiencia energética y recomendaciones para ahorrar

La eficiencia energética en compresores es un tema clave: un compresor mal ajustado o con pérdidas de aire puede elevar la factura eléctrica considerablemente. Aquí algunas recomendaciones prácticas para mejorar la eficiencia en tu Elektrische Anschlüsse und Kompressor:

- Ajusta la presión de corte del presostato a lo estrictamente necesario; evitar presiones excesivas reduce consumo.

- Repara fugas de aire con prioridad: incluso pequeñas fugas suman y aumentan el trabajo del compresor.

- Utiliza variadores de frecuencia en compresores con demanda variable para adaptar la producción al consumo real.

- Mantén filtros y separadores en buen estado para evitar sobrecargas y reducir trabajo del motor.

- Dimensiona correctamente tuberías y accesorios para minimizar pérdidas de presión.

Un compresor eficiente no solo consume menos energía, sino que también produce aire de mejor calidad y reduce horas de parada por mantenimiento.

Instalación práctica: checklist para una conexión segura

Antes de poner en marcha tu compresor, revisa este checklist práctico orientado a Elektrische Anschlüsse und Kompressor. Te ayudará a no olvidar pasos esenciales antes del primer arranque o después de una intervención.

- Verificar que la alimentación eléctrica (tensión y fases) coincide con la placa del motor.

- Comprobar secciones de conductores y protecciones dimensionadas según la corriente nominal.

- Asegurar correcta puesta a tierra de la carcasa del compresor.

- Comprobar la correcta conexión del presostato y el sentido de giro del motor (cambiar fases si gira al revés).

- Asegurar que el cuadro de control y arrancador tienen ventilación y acceso para mantenimiento.

- Confirmar que no hay fugas de aire antes de regular presiones y tiempos de arranque.

- Realizar un arranque de prueba supervisado para detectar ruidos, vibraciones o disparos.

Si alguno de estos puntos falla, detén la puesta en marcha y corrige el problema. Nunca omitas la comprobación del sentido de giro ni la puesta a tierra.

Consideraciones normativas y documentación técnica

Elektrische Anschlüsse und Kompressor no es solo técnica, también hay regulaciones que cumplir. Cada país dispone de normativa sobre instalaciones eléctricas (por ejemplo, el REBT en España, normativas EN e IEC en Europa) que establecen requisitos para protección, puesta a tierra, secciones de conductor y verificación de equipos. Para instalaciones industriales, además, pueden aplicar normativas adicionales sobre maquinaria y equipos a presión.

Recomendaciones prácticas en cuanto a documentación:

- Conservar la placa técnica del motor y el manual del compresor para referencias futuras.

- Registrar esquemas eléctricos del cuadro de control y diagramas de conexión.

- Mantener certificados de pruebas de puesta a tierra y pruebas de aislamiento vigentes.

- Documentar intervenciones y mantenimientos con fecha, operador y actividades realizadas.

Contar con la documentación facilita la resolución de problemas y demuestra cumplimiento en auditorías o inspecciones.

Casos prácticos y ejemplos

Veamos algunos ejemplos que ayudan a contextualizar Elektrische Anschlüsse und Kompressor en situaciones reales.

Ejemplo 1: Compresor doméstico 2 HP (1.5 kW) monofásico

Requisitos típicos: alimentación 230 V monofásica, corriente nominal aprox. 8–10 A. Se recomienda circuito dedicado con 2,5–4 mm², magnetotérmico 16–20 A y protección diferencial 30 mA si el entorno lo exige. Arranque directo suele ser suficiente.

Ejemplo 2: Compresor de taller 7.5 kW trifásico

Requisitos típicos: alimentación 400 V trifásica, corriente nominal aprox. 14–18 A. Se recomienda alimentación dedicada, conductores 4–6 mm² dependiendo de la longitud, arrancador suave o estrella-triángulo para reducir picos, relé térmico ajustado y protección diferencial según normativa.

Ejemplo 3: Plantas con múltiples compresores con demanda variable

En este caso, lo óptimo es un secuenciador o un PLC, arranques escalonados y, si es posible, utilización de VFD para mejorar eficiencia. El sistema eléctrico debe prever coordinación de protecciones para evitar disparos por picos simultáneos.

Alarmas de seguridad y señales de que algo no va bien

Aprender a interpretar señales tempranas evita averías costosas. Algunas alarmas eléctricas y mecánicas a tener en cuenta en Elektrische Anschlüsse und Kompressor:

- Calentamiento anormal de la carcasa o del motor.

- Oscilaciones de voltaje en la instalación al arrancar el compresor.

- Luces del cuadro que indican sobrecarga o fallo en el relé térmico.

- Disparos recurrentes del diferencial, que pueden indicar fugas o fallos de aislamiento.

- Parada automática por protección de temperatura o presostato que no responde.

Ante cualquiera de estas señales, apaga la máquina y revisa las conexiones, ventilación, estado del motor y ajustes de protección; si no detectas la causa, llama a un profesional.

Resumen de buenas prácticas para Elektrische Anschlüsse und Kompressor

Termino esta sección con una lista concentrada de buenas prácticas que puedes aplicar hoy mismo:

- Instala el compresor en una base estable y con buen acceso para mantenimiento.

- Asegura alimentación dedicada si el compresor supera una potencia determinada o si la red es compartida con cargas sensibles.

- Usa protecciones dimensionadas y ajusta el relé térmico según la placa del motor.

- Prefiere arrancadores suaves o VFD cuando la instalación o el nivel de uso lo justifiquen.

- Mantén puesta a tierra y protecciones diferenciales en buen estado.

- Registra mantenimientos y presta atención a pequeñas anomalías antes de que deriven en fallos graves.

Tabla de comparación rápida: arranque y tipo de instalación

| Potencia del compresor | Instalación típica | Método de arranque recomendado | Justificación |

|---|---|---|---|

| Hasta 1.5 kW | Hogar/taller pequeño | DOL | Suficiente, bajo pico de arranque. |

| 1.5–5.5 kW | Taller/uso profesional | Estrella-triángulo o arrancador suave | Reduce impacto en la red y desgaste. |

| 5.5–30 kW | Industrias medianas | Arrancador suave o VFD | Mejor control y ahorro energético. |

| Más de 30 kW | Plantas industriales | VFD y control avanzado | Maximiza eficiencia y control de procesos. |

Elektrische Anschlüsse und Kompressor en entornos especiales

Si tu compresor se instala en un entorno con atmósferas explosivas, temperatura extrema o exigencias sanitarias (por ejemplo, industria alimentaria), hay requisitos adicionales: protecciones ATEX, sellos, filtros adecuados y componentes certificados. En estos casos, es imprescindible seguir normas específicas y trabajar con proveedores que ofrezcan equipos homologados para dichos entornos.

La elección de materiales (cables resistentes a la intemperie, conectores IP65/IP67 en exteriores) y la protección contra la condensación son factores críticos para garantizar la fiabilidad del Elektrische Anschlüsse und Kompressor en condiciones adversas.

Recursos y herramientas recomendadas

Para terminar con una nota práctica, aquí tienes una lista de herramientas y recursos que facilitan las tareas relacionadas con Elektrische Anschlüsse und Kompressor:

- Multímetro y pinza amperimétrica para mediciones básicas.

- Comprobador de aislamiento (megóhmetro) para revisar devanados.

- Documentación técnica del fabricante del compresor y del motor.

- Sistemas de registro digital de horas de trabajo y eventos (scada o simples relés con contador) para mantenimiento predictivo.

- Asesoría profesional para dimensionamiento en instalaciones industriales y cumplimiento normativo.

Contar con las herramientas adecuadas y un plan de mantenimiento preventivo transforma una instalación reactiva en una operación fiable y coste-eficiente.

Conclusión

Elektrische Anschlüsse und Kompressor es mucho más que conectar un motor a la corriente: es el arte y la ciencia de combinar seguridad, eficiencia y fiabilidad. Desde elegir el tipo de compresor adecuado hasta dimensionar conductores, seleccionar el método de arranque correcto y asegurar una puesta a tierra confiable, cada decisión influye en el rendimiento y la vida útil del equipo. Aplicar buenas prácticas de instalación, realizar mantenimiento preventivo y utilizar controladores y protecciones apropiadas (arrancadores suaves, VFD, relés térmicos y presostatos bien ajustados) reduce gastos operativos, evita paradas inesperadas y protege a las personas. Siempre respeta la normativa local y, ante dudas o trabajos de riesgo, consulta a un electricista o técnico cualificado: una instalación hecha con criterio y precaución es la mejor garantía de un compresor que funcione de forma segura y eficiente durante años.

Помогла вам статья?