En algún momento, si trabajas en una planta de tratamiento de aguas, en industria alimentaria, en un taller con sistemas de separación o en instalaciones municipales, te habrás topado con esa zona que parece olvidada pero que manda en la eficiencia del proceso: el Absetz- und Schlammsammelraum, la sala de sedimentación y recogida de lodos. Este espacio, a primera vista técnico y poco glamuroso, guarda el secreto de un funcionamiento ordenado, de minimizar olores y emisiones, y de proteger el entorno y al personal. En las siguientes líneas te llevaré paso a paso por todo lo que conviene saber sobre los intervalos de limpieza, cómo definirlos, qué factores considerar y cómo organizarlos en la práctica. Vamos a desmitificar procedimientos, clarificar ideas y darte una guía aplicable, siempre con un enfoque conversacional y sencillo para que puedas tomar decisiones informadas o proponer mejoras en tus instalaciones. No se trata solo de cuándo limpiar, sino de por qué, cómo y qué efectos tiene en la operación y en la seguridad. Acompáñame a explorar por qué un buen plan de limpieza puede ahorrar dinero, tiempo y problemas legales.

- ¿Qué es exactamente el Absetz- und Schlammsammelraum y por qué importa?

- Funciones clave de la sala de sedimentación y recogida de lodos

- Factores que determinan los intervalos de limpieza

- Evaluación visual y mediciones: la base para ajustar intervalos

- Recomendaciones prácticas de intervalos (orientativos)

- Cómo interpretar esta tabla

- Procedimiento paso a paso para una limpieza segura y eficaz

- Consejos prácticos en cada paso

- Equipo y herramientas recomendadas

- Lista de verificación rápida antes de comenzar

- Seguridad y protección del personal

- Riesgos comunes y cómo mitigarlos

- Gestión de residuos de lodo: transporte, tratamiento y trazabilidad

- Tabla orientativa de destinos según tipo de lodo

- Control de calidad y registros: por qué no es negociable

- Ejemplo de campos mínimos en un registro de limpieza

- Formación, responsabilidades y cultura de mantenimiento

- Roles clave en la gestión de intervalos

- Normativa y cumplimiento (en contexto alemán y general)

- Cómo integrar requisitos normativos en el programa de limpieza

- Indicadores de rendimiento para evaluar tu programa de intervalos

- Ejemplo de metas anuales

- Errores comunes y cómo evitarlos

- Casos prácticos: lecciones aprendidas

- Innovaciones y tecnologías que ayudan a optimizar intervalos

- Cómo priorizar inversiones

- Resumen práctico para empezar hoy

- Checklist de acciones prioritarias

- Conclusión

¿Qué es exactamente el Absetz- und Schlammsammelraum y por qué importa?

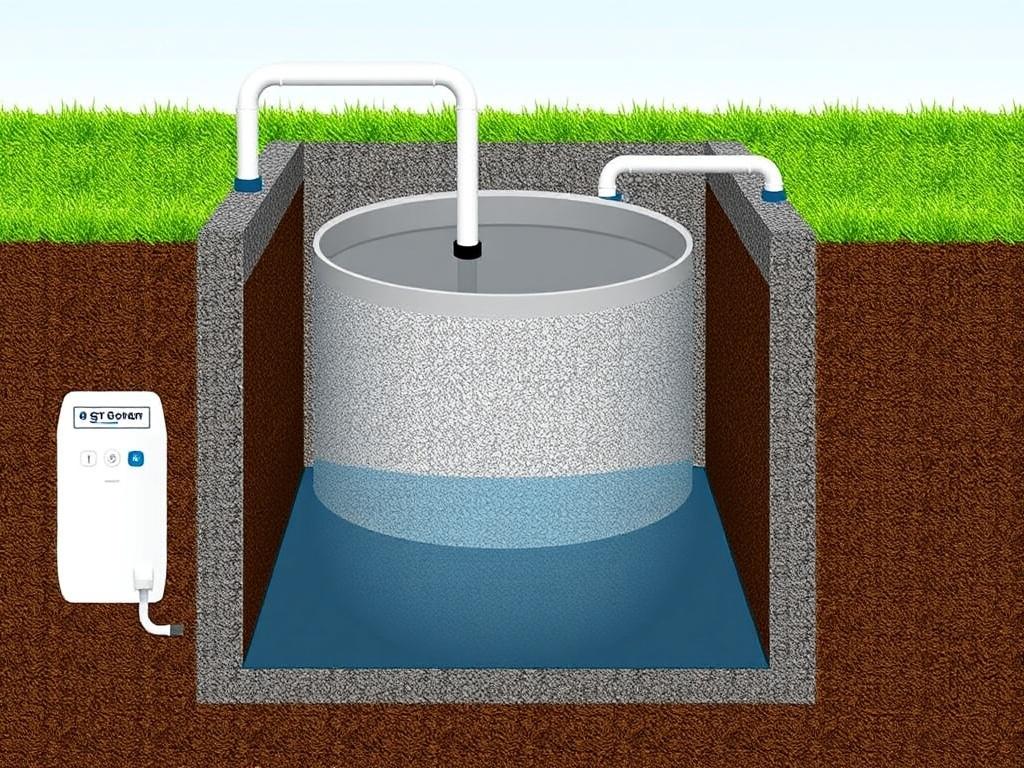

Si desglosamos el término, “Absetz- und Schlammsammelraum” se refiere a la sala o compartimento destinado a permitir la sedimentación de sólidos y la acumulación controlada del lodo resultante del proceso de separación. En la práctica, puede presentarse como una cámara de decantación primaria, un pozo de acumulación de lodos, un depósito intermedio o una sala técnica que recoge fangos antes de su tratamiento o retirada. Su importancia radica en múltiples frentes: evita que sólidos continúen por la cadena y obstruyan equipos; reduce cargas orgánicas aguas abajo; minimiza olores y emanaciones; protege la salud del personal; permite un manejo más eficiente del residuo y, finalmente, evita sanciones por incumplimiento de normativas. Un Absetz- und Schlammsammelraum correctamente gestionado es la diferencia entre una planta que opera con previsibilidad y una que sufre paradas recurrentes y costes imprevistos.

Funciones clave de la sala de sedimentación y recogida de lodos

La sala cumple varias funciones simultáneas: facilitar la sedimentación por gravedad de partículas más pesadas, concentrar lodos para su bombeo o retiro, servir como zona de inspección y muestreo, y ofrecer un espacio donde se pueden aplicar tratamientos preliminares (desarenado, separación gruesa). Además, cuando la sala se mantiene en buenas condiciones, actúa como barrera contra problemas microbiológicos y malos olores. Por eso, no basta con limpiar por higiene estética: se trata de preservar la integridad del proceso y la seguridad operativa.

Factores que determinan los intervalos de limpieza

No existe una regla universal que diga “limpia cada X días” para todas las instalaciones, porque los intervalos dependen de una combinación de factores operativos y ambientales. Para establecer un programa sensato, conviene considerar al menos estas variables: caudal y carga de sólidos entrantes, características del lodo (densidad, poder de compactación), temperatura, presencia de grasas o fibras, frecuencia de muestreo y mantenimiento, diseño de la cámara (volumen, velocidad de flujo, puntos ciegos), nivel de automatización (sensores de nivel, sistemas de desagüe), requisitos normativos locales y la capacidad de gestión de residuos (camión cisterna, planta de secado, contrato de recogida). Todos estos elementos influyen directamente en la velocidad de llenado del depósito y en los riesgos asociados a periodos largos sin mantenimiento. En otras palabras: una planta que recibe descargas intermitentes y ricas en sólidos requerirá limpiezas más frecuentes que una que opera con caudales constantes y bien pretratados.

Evaluación visual y mediciones: la base para ajustar intervalos

A menudo, el mejor punto de partida es una evaluación empírica combinada con mediciones sencillas. Un plan de trabajo inteligente contempla inspecciones visuales diarias o semanales en los primeros meses tras la puesta en marcha o tras cambios operativos. Además, el uso de sensores de nivel, sondas de turbidez y controles básicos de espesores de lodo ayudan a decidir si la limpieza debe adelantarse o puede postergarse. Te recomiendo registrar observaciones durante 2–3 ciclos operativos completos: cuánto lodo se genera, cómo se comporta, cuántas horas/días pasan hasta que empiezan los problemas (malos olores, obstrucciones, aumento de turbidez aguas abajo). Con esos datos, puedes definir intervalos iniciales y luego optimizarlos.

Recomendaciones prácticas de intervalos (orientativos)

Para que tengas una guía inicial sin pretender que sea una receta rígida, aquí ofrezco una tabla orientativa con actividades típicas y frecuencias recomendadas que pueden adaptarse según las condiciones de tu planta. Ten en cuenta que “frecuencia” significa empezar por ahí y ajustar según la experiencia y las mediciones.

| Actividad | Frecuencia recomendada (orientativa) | Objetivo |

|---|---|---|

| Inspección visual general | Diaria (o cada turno) | Detectar obstrucciones, fugas, anomalías de olor o espuma |

| Medición de niveles de lodo (sensores/sondas) | Semanal a quincenal | Controlar velocidad de acumulación y programar retirada |

| Limpieza manual ligera (recoger flotantes y arrastres) | Semanal | Evitar acumulación superficial y formación de costras |

| Bombeo o extracción parcial de lodo | Mensual a bimestral (depende del volumen) | Mantener capacidad útil y prevenir olores |

| Limpieza a fondo (desincrustación, lavado y desinfección) | 6–12 meses | Restablecer condiciones de diseño y eliminar incrustaciones |

| Revisión y mantenimiento de bombas y válvulas | Trimestral | Garantizar operatividad y prevenir fallos |

| Revisión de documentación y registros | Anual | Auditoría interna y cumplimiento normativo |

Cómo interpretar esta tabla

Estos intervalos son un punto de partida razonable: inspecciones diarias mantienen alerta a tu equipo; mediciones periódicas permiten anticipar extracciones; limpiezas profundas cada año evitan problemas crónicos. Si tu planta trabaja con variaciones estacionales (más carga en verano, descargas puntuales), ajusta las frecuencias. Si dispones de una unidad de deshidratación que trata lodos en continuo, es posible espaciar extracciones; si no, necesitarás retiradas más frecuentes para evitar que el lodo se compacte y sea más difícil de bombear.

Procedimiento paso a paso para una limpieza segura y eficaz

A continuación propongo un procedimiento general que puedes adaptar a la realidad de tu instalación. Presenta las etapas principales y las consideraciones prácticas que suelen marcar la diferencia entre una limpieza improvisada y una eficiente.

- Planificación previa: confirma la hora, el personal, y notifica a operaciones. Asegura que no haya descargas programadas durante la intervención.

- Bloqueo y aislamiento: cierra válvulas, desconecta bombas si es necesario, y asegura el área con señalización de trabajo en caliente/frío según corresponda.

- Ventilación: antes de abrir tapas, garantiza ventilación adecuada para evitar atmósferas peligrosas; abre lentamente y mide concentraciones de gases si procede.

- Equipamiento y EPP: equipa al personal con guantes, botas, protección ocular, mascarillas o respiradores según evaluación de riesgos, y arnés si hay entradas en espacios confinados.

- Extracción del lodo: utiliza bombas sumergibles o aspiradores industriales; en caso de lodos muy espesos puede ser necesario el uso de agitadores o ensucios mecánicos para homogeneizar.

- Limpieza de superficies: rasqueta, cepilla y enjuaga paredes, canales y rejillas para remover incrustaciones; evita el uso excesivo de agua si la capacidad de tratamiento aguas abajo es limitada.

- Desinfección si procede: en plantas con riesgo microbiológico (hospitales, industrias alimentarias), aplica desinfectantes aprobados y en concentraciones correctas.

- Secado y comprobación: permite ventilación hasta secado parcial y revisa puntos de sellado y juntas; repara daños detectados.

- Reinicio controlado: levanta bloqueos y pone en marcha bombas con monitorización de parámetros para detectar anomalías.

- Registro: documenta la intervención: fecha, operadores, cantidad de lodo extraído, observaciones y acciones correctivas.

Consejos prácticos en cada paso

No subestimes la importancia de la planificación: preparar repuestos básicos, mangueras, abrazaderas y lubricantes evita esperas innecesarias. En la extracción, conviene medir la humedad del lodo; si es muy líquido, el transporte y tratamiento posteriores serán diferentes. Para la desinfección, evita mezclas peligrosas y utiliza productos compatibles con los materiales de la sala para no dañar revestimientos ni equipos. Y siempre deja tiempo para un control posterior a las 24–48 horas para confirmar que no aparecen obstrucciones ni fugas.

Equipo y herramientas recomendadas

Tener el equipo adecuado reduce tiempos y riesgos. A continuación una lista de elementos fundamentales que suelen formar parte del kit para limpieza de un Absetz- und Schlammsammelraum.

- Bombas sumergibles de lodo con impulsor apropiado para materia sólida.

- Aspiradores industriales con filtro para material húmedo y seco.

- Agitadores portátiles para homogeneizar lodos compactados.

- Herramientas manuales: rasquetas, palas, cepillos de cerdas duras y mangueras de alta presión.

- Sistemas de ventilación forzada y detectores de gas portátiles.

- Equipo de protección individual (EPP): guantes químicos, botas dieléctricas, monos protectores, respiradores con filtro, gafas de protección, arneses para espacio confinado.

- Contenedores y paletas de transporte para residuos, con cierre y etiquetado adecuado.

- Instrumental de medición: sondas de nivel, medidores de turbidez, medidores de pH y conductividad si aplica.

Lista de verificación rápida antes de comenzar

Una breve lista de comprobaciones evita olvidos críticos: permisos de trabajo, EPP disponible y en buen estado, equipos eléctricos desconectados y etiquetados, sistema de extracción de vapores operativo, equipos de rescate listos y personal formado en espacios confinados.

Seguridad y protección del personal

La sala de sedimentación puede contener gases peligrosos (por descomposición anaerobia), materiales biológicos y sustancias químicas. Por eso la seguridad no es opcional. Una evaluación de riesgos previa y el cumplimiento de protocolos de entrada a espacios confinados son esenciales. Además, la formación del personal debe incluir reconocimiento de peligros, uso correcto de equipos de protección, técnicas de extracción de lodos y reprocesos seguros. No olvides que la fatiga y el trabajo apresurado incrementan errores: programa las limpiezas con suficiente personal y tiempo.

Riesgos comunes y cómo mitigarlos

Los riesgos más habituales incluyen atmósferas explosivas o asfixiantes, contactos con agentes biológicos, lesiones por herramientas o caídas, exposición a productos químicos de limpieza y atrapamientos por equipos en movimiento. Mitigaciones clave: medición de atmósferas antes de entrada, permisos de trabajo, bloqueo/etiquetado (lockout/tagout), EPP adecuado, tareas en pareja y planes de rescate definidos. También conviene limitar la exposición a temperaturas extremas y gestionar pausas para reducir errores por cansancio.

Gestión de residuos de lodo: transporte, tratamiento y trazabilidad

Una cuestión crítica tras la limpieza es qué hacer con el lodo extraído. Dependiendo de su composición, el lodo puede requerir tratamiento especial (deshidratación, estabilización, incineración o disposición en vertedero autorizado). Es fundamental caracterizar el lodo: análisis de metales pesados, contenido orgánico, patógenos si procede y presencia de sustancias peligrosas. Documenta el volumen, origen y destino del residuo, así como las fichas de datos de seguridad de cualquier aditivo utilizado. Mantén contratos claros con gestores de residuos y conserva justificantes para auditorías o inspecciones.

Tabla orientativa de destinos según tipo de lodo

| Tipo de lodo | Tratamiento recomendado | Destino habitual |

|---|---|---|

| Lodo principalmente orgánico, sin contaminantes | Deshidratación y estabilización (compostaje o digestión) | Uso agrícola (si cumple normativa) o vertedero controlado |

| Lodo con presencia de metales pesados | Tratamiento físico-químico y disposición en vertedero especializado | Vertedero para residuos peligrosos o instalaciones de tratamiento |

| Lodo con patógenos (riesgo biológico) | Desinfección y tratamiento térmico o digestión controlada | Instalaciones autorizadas con trazabilidad sanitaria |

| Lodos mezclados con aceites o sustancias químicas | Pretratamiento, separación de fases, posible incineración | Gestor autorizado para residuos peligrosos |

Control de calidad y registros: por qué no es negociable

Mantener registros detallados de inspecciones, extracciones y limpiezas no es solo buena práctica: es la base para optimizar intervalos, detectar tendencias y demostrar cumplimiento. Un registro útil incluye fecha, personal, volumen de lodo retirado, resultados de análisis si aplican, anomalías detectadas y acciones correctivas. Con el tiempo, estos datos permiten predecir las necesidades y negociar contratos de transporte o modificar parámetros de pretratamiento para reducir generación de lodos. Además, durante auditorías o inspecciones regulatorias, estos registros son tu mejor defensa.

Ejemplo de campos mínimos en un registro de limpieza

- Fecha y hora de inicio y fin

- Nombre del responsable y operarios

- Motivo de la limpieza (programada, incidente, etc.)

- Volumen estimado o medido de lodo extraído

- Resultados de mediciones (pH, turbidez, nivel de lodo)

- Equipos utilizados y observaciones técnicas

- Acciones correctivas y recomendaciones

- Destino final del lodo y documentación de transporte

Formación, responsabilidades y cultura de mantenimiento

Un buen programa de limpieza solo funciona si hay una cultura de mantenimiento sostenible. Eso implica formación continua del personal, definición clara de responsabilidades y reconocimiento de buenas prácticas. Dedica tiempo a formar a operadores en técnicas de muestreo, manejo de residuos y uso de EPP; realiza simulacros de emergencia para entrada en espacios confinados y promueve la comunicación entre mantenimiento y operaciones. Cuando los equipos sienten la responsabilidad y comprenden el impacto de su trabajo, los intervalos se respetan y los problemas se detectan antes de que escalen.

Roles clave en la gestión de intervalos

- Responsable de planta: define política y recursos.

- Coordinador de mantenimiento: programa e inspecciona trabajos.

- Operarios de sala: realizan inspecciones diarias y limpiezas ligeras.

- Gestor de residuos: organiza transporte y documentación.

- Seguridad y salud laboral: supervisa EPP y protocolos.

Normativa y cumplimiento (en contexto alemán y general)

Si bien las reglas concretas varían por país y tipo de instalación, en Alemania existen regulaciones y guías que afectan el manejo de aguas residuales y lodos. Normativas como la AwSV (Ordinance on Installations for Handling Substances Hazardous to Water) y recomendaciones de la DWA (Deutsche Vereinigung für Wasserwirtschaft, Abwasser und Abfall) ofrecen marcos para operar con seguridad y proteger recursos hídricos. Independientemente del origen legal, el enfoque práctico es: cumple la normativa local, registra todo y adapta tu plan de limpieza a requisitos ambientales. Si trabajas con clientes o industrias reguladas (hospitales, industria química), asegúrate de conocer exigencias específicas y de incorporar controles adicionales en tu programa de intervalos.

Cómo integrar requisitos normativos en el programa de limpieza

Realiza una auditoría legal para identificar límites de vertido, especificaciones de gestión de residuos y requisitos de muestreo. Incorpora obligaciones en el calendario de mantenimiento (por ejemplo, muestreos anuales), y conserva certificados de eliminación de residuos y fichas de seguridad. En muchos casos, una correcta documentación y cumplimiento de protocolos reduce la necesidad de limpiezas de emergencia y protege frente a sanciones.

Indicadores de rendimiento para evaluar tu programa de intervalos

Para saber si tus intervalos funcionan, introduce indicadores simples: número de limpiezas de emergencia por año, volumen medio de lodo extraído por limpieza, tiempo medio entre intervenciones no programadas, coste por metro cúbico de lodo gestionado y cumplimiento de plazos contractuales con gestores de residuos. Monitorea también parámetros de proceso aguas abajo (aumento de turbidez, fallos en bombas). Si detectas empeoramiento, revisa las causas: ¿se ha incrementado la carga, hay nuevas descargas industriales, ha fallado un pretratamiento? Los indicadores te permiten tomar decisiones informadas.

Ejemplo de metas anuales

- Reducir limpiezas de emergencia en un 50% mediante mejor control de descargas.

- Mantener volumen medio por limpieza dentro de +/- 20% del plan.

- Documentar 100% de intervenciones con fotos y registros.

- Mejorar la deshidratación previa para reducir coste de transporte un 15%.

Errores comunes y cómo evitarlos

Entre los errores frecuentes están: subestimar el volumen de lodo y programar limpiezas insuficientes, posponer limpiezas por ahorro de costes (que a la larga genera fallas mayores), usar productos químicos incompatibles con equipos, no formar al personal adecuadamente y no mantener registros. Evitar estos fallos pasa por planificación, inversión en instrumentos de medición, formación y establecer responsabilidades claras. Un pequeño gasto en prevención suele equivaler a un gran ahorro en reparación y tiempo de inactividad.

Casos prácticos: lecciones aprendidas

En una planta municipal que no medía niveles, se pasó de limpiezas trimestrales a eventuales limpiezas de emergencia con costos muy superiores. La solución fue instalar sondas de nivel y ajustar la periodicidad. En otra industria alimentaria, la mezcla de aceites con lodos dificultaba la deshidratación; tras implantar separadores de grasas aguas arriba, la frecuencia de extracción se redujo y mejoró la calidad del lodo para su valorización. Estos ejemplos muestran que muchas veces la mejor intervención es en el punto de origen más que en la sala de recogida.

Innovaciones y tecnologías que ayudan a optimizar intervalos

Hoy existen soluciones que automatizan control y reducen incertidumbres: sensores de nivel ultrasónicos, sistemas de teledetección de turbidez, bombas inteligentes con control de viscosidad, sistemas de pre-espesamiento en línea y plataformas de gestión de mantenimiento (CMMS) que programan tareas y registran intervenciones. Implementar tecnologías puede suponer inversión inicial, pero paga en reducción de limpiezas de emergencia, mayor vida útil de equipos y menor coste por m3 de lodo gestionado.

Cómo priorizar inversiones

Prioriza sensores de control y una buena bomba de extracción. Después, contempla sistemas de pretratamiento que reduzcan la carga de sólidos. Finalmente, analiza software para gestión de mantenimiento si manejas varias instalaciones; la escalabilidad y la capacidad de generar auditorías automáticas suelen justificar el gasto.

Resumen práctico para empezar hoy

Si necesitas una hoja de ruta inmediata: 1) realiza inspecciones diarias durante un mes y registra datos; 2) instala una sonda de nivel si aún no la tienes; 3) define intervalos iniciales basados en la tabla orientativa y programa limpiezas piloto; 4) prepara un kit de EPP y herramientas; 5) documenta cada intervención; 6) revisa contratos de gestión de residuos. Es la forma más rápida de pasar de improvisación a un plan confiable.

Checklist de acciones prioritarias

- Iniciar registro diario de observaciones y volúmenes.

- Evaluar y adquirir EPP y bombas apropiadas.

- Programar una limpieza a fondo anual con verificación post-intervención.

- Contactar a gestor acreditado de residuos para definición de rutas.

- Formar al personal en seguridad y entradas en espacios confinados.

Conclusión

Una gestión inteligente de los intervalos de limpieza del Absetz- und Schlammsammelraum no es solo una cuestión operacional, sino una inversión en seguridad, eficiencia y cumplimiento; comienza por observar y medir antes de fijar reglas rígidas, ajusta los intervalos a las condiciones reales y mantén documentación rigurosa que te permita mejorar con el tiempo; prioriza la seguridad del personal con formación y EPP, optimiza mediante tecnología donde tenga sentido, y recuerda que pequeñas mejoras en pretratamiento o en la logística de residuos a menudo reducen la necesidad de limpiezas frecuentes, con el consiguiente ahorro económico y ambiental.

Помогла вам статья?