Las membranas en los belebungsbecken —o tanques de aireación en sistemas de lodos activados— son el corazón silencioso de muchos procesos de tratamiento de aguas residuales modernos. Si te interesa entender por qué algunas membranas rinden años sin problemas mientras otras piden reemplazo tras meses, estás en el lugar correcto. En este artículo voy a hablar con claridad y sin tecnicismos innecesarios sobre qué determina la Lebensdauer der Membranen im Belebungsbecken (la vida útil de las membranas en el tanque de aireación), qué señales debes vigilar, qué prácticas de operación y mantenimiento realmente funcionan y cómo planificar económicamente el reemplazo. Quiero que, al terminar de leer, tengas una idea práctica y aplicable, ya sea que trabajes en planta, seas estudiante o simplemente te interese el tema.

¿Por qué este asunto importa tanto? Porque las membranas representan una inversión significativa y su disponibilidad determina la calidad del efluente, la eficiencia energética y, a menudo, el cumplimiento normativo de una planta. Además, alargando la vida útil de las membranas se reducen costes, se minimiza el desperdicio y se mejora la sostenibilidad del proceso. Vamos paso a paso y descubrirás que, con buenas decisiones operativas y un poco de atención preventiva, es posible obtener el máximo rendimiento de estas piezas críticas.

- Introducción técnica pero práctica al concepto

- Qué son las membranas en el belebungsbecken y cómo funcionan

- Factores que determinan la Lebensdauer der Membranen im Belebungsbecken

- 1) Tipo de membrana y material

- 2) Operación hidráulica y cargas de sólidos

- 3) Fouling (ensuciamiento) y formación de capas biológicas

- 4) Programas de limpieza y productos químicos

- 5) Daños mecánicos y manutención física

- 6) Condiciones ambientales y químicas

- 7) Diseño y pretratamiento del influente

- Indicadores que te avisan de que la memoria de la membrana está cerca del fin

- Transmembrane Pressure (TMP) en aumento

- Caída de flujo o incremento del flux requerido

- Permeabilidad decreciente

- Sensibilidad a productos químicos

- Defectos físicos visibles

- Buenas prácticas operativas para maximizar la vida útil

- 1) Control del flux y del TMP

- 2) Programas de aireación y scouring efectivos

- 3) Pretratamiento sólido y control de grasas

- 4) Limpiezas frecuentes y suaves antes que pocas y agresivas

- 5) Registros y análisis de tendencias

- 6) Capacitación del personal y procedimientos de manipulación

- Protocolos de limpieza: mecánica, hidráulica y química

- Limpieza mecánica y física

- Limpieza química

- Recomendaciones prácticas de limpieza

- Comparativa de tipos de membrana: ventajas, inconvenientes y vida útil esperada

- Planificación económica: cuándo reemplazar y cómo estimar costes

- Manejo de fallas y decisiones sobre reemplazo

- Casos prácticos y lecciones aprendidas

- Tabla de mantenimiento recomendada (ejemplo)

- Consideraciones medioambientales y disposición final

- Innovaciones y tendencias que influirán en la vida útil

- Membranas con recubrimientos antifouling

- Sistemas de monitorización avanzada

- Membranas cerámicas y compuestos resistentes

- Procesos combinados y pretratamientos inteligentes

- Checklist rápido: señales, acciones inmediatas y qué planificar

- Recomendación final para operadores y responsables técnicos

- Conclusión

Introducción técnica pero práctica al concepto

El término Lebensdauer der Membranen im Belebungsbecken puede sonar técnico y extranjero, pero su traducción práctica es sencilla: cuánto duran las membranas usadas dentro del reactor biológico del sistema de lodos activados. En plantas donde se emplean tecnologías tipo MBR (Membrane Bioreactor), las membranas reemplazan la sedimentación secundaria tradicional y realizan la separación sólido-líquido. Esto permite obtener efluentes de alta calidad y reducir la huella del clarificador, pero a cambio exige entender cómo y por qué las membranas envejecen.

A lo largo del artículo explicaré factores clave —como el material, el diseño, la operación y el mantenimiento— que afectan la durabilidad. También veremos signos tempranos de deterioro, estrategias de prevención y limpieza, y criterios para decidir cuándo reducir la intensidad de operación, cuándo intervenir y cuándo planificar un reemplazo. Estas son herramientas para tomar decisiones más inteligentes y con menos sorpresa.

¿Por qué enfocarse en la vida útil? Porque la operación cotidiana tiende a reaccionar cuando hay problemas visibles: caída de flujo, aumento de presión, roturas. Pero la vida útil se optimiza con medidas proactivas: monitoreo, control de cargas, pretratamiento adecuado y protocolos de limpieza bien diseñados. Si trabajas diariamente con membranas, reconocerás muchos de los síntomas y soluciones que describiré; si eres nuevo en el tema, hallarás una guía práctica para comenzar.

Qué son las membranas en el belebungsbecken y cómo funcionan

Las membranas utilizadas en el belebungsbecken son dispositivos permeables que permiten separar el agua tratada de los sólidos biológicos (lodos). Funcionan mediante filtración: aplicada una diferencia de presión (transmembrane pressure, TMP) o manteniendo un flujo específico (flux), el agua atraviesa la membrana mientras los sólidos quedan retenidos. Existen dos grandes familias de membranas en plantas MBR: las de fibra hueca y las tipo placa/hoja (flat sheet), cada una con sus ventajas y desafíos.

En la práctica, la membrana está inmersa en el lodo activado. Eso significa que está en contacto directo con biomasa, compuestos orgánicos e inorgánicos, sólidos suspendidos, aceites y grasas, y con microorganismos que pueden formar biocapas. Ese entorno es exigente: la membrana debe resistir ataques mecánicos, químicos y biológicos. Su correcto funcionamiento depende tanto de su diseño y material como del manejo operativo: aireación para scouring, limpieza periódica, control de sólidos y de sustancias dañinas.

Por último, la eficiencia de filtración no es estática: va cambiando con el tiempo debido a la acumulación de material en la superficie (fouling), cambios en las condiciones del lodo (pH, temperatura, composición) y eventos puntuales como descargas industriales. La vida útil se mide no solo en años sino en la calidad de permeabilidad que la membrana puede mantener con intervenciones aceptables de limpieza y mantenimiento.

Factores que determinan la Lebensdauer der Membranen im Belebungsbecken

Entender la vida útil requiere identificar los factores que la acortan o alargan. Aquí te los presento de forma ordenada y con ejemplos reales que te ayudarán a conectar la teoría con la práctica diaria.

1) Tipo de membrana y material

El material da la base de la resistencia química y mecánica. Las membranas más comunes están hechas de polímeros como PVDF (fluoruro de polivinilideno), PES (polieter sulfona), PTFE (politetrafluoroetileno) y en algunos casos materiales cerámicos. PVDF y PES son populares por su equilibrio entre costo, resistencia química y estabilidad térmica; PTFE y materiales cerámicos ofrecen mayor resistencia química y a altas temperaturas pero con mayor coste.

La elección del tipo (fibra hueca vs. flat sheet) también influye: las fibras huecas suelen ofrecer mayor área superficial por volumen y menor coste inicial, pero pueden ser más vulnerables a roturas puntuales y al fouling profundo; las hojas planas son más fáciles de limpiar mecánicamente y pueden ofrecer una operación más estable en algunos escenarios. La vida útil típica puede variar: con buen mantenimiento, membranas de PVDF pueden durar entre 7 y 15 años; materiales cerámicos pueden superar esa cifra, aunque rara vez se usan inmersas en belebungsbecken por coste y diseño.

2) Operación hidráulica y cargas de sólidos

La carga de sólidos (MLSS), la tasa de flujo por unidad de área (flux) y la frecuencia de ciclos de aireación/backwash afectan directamente la velocidad de deterioro. Operar a fluxes excesivos acelera el fouling irreversible y genera mayores esfuerzos mecánicos sobre el módulo. Un flujo mayor puede resultar en aumento de TMP y, si se mantiene, en mayores tensiones sobre la estructura de la membrana.

Además, fluctuaciones bruscas en la carga hidráulica o descargas industriales pueden generar sobrepresiones, incrustaciones químicas o encolamiento de sustancias difíciles de remover. Mantener un diseño de flux conservador y gestionar picos con tanques de compensación ayuda a extender la vida útil.

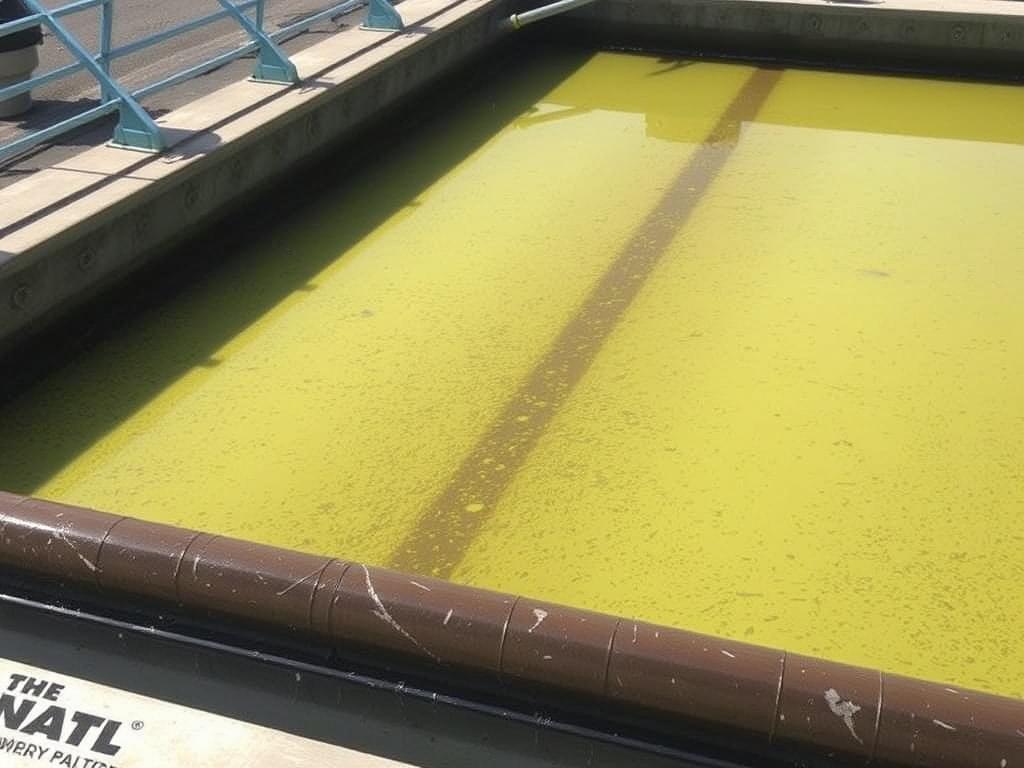

3) Fouling (ensuciamiento) y formación de capas biológicas

El fouling es el principal enemigo de la longevidad. Incluye biofouling (biocapa de microorganismos), fouling orgánico (polisacáridos, proteínas), fouling inorgánico (sólidos, incrustaciones minerales) y fouling irreversible (depósitos que no eliminan los lavados convencionales). Estos depósitos aumentan el TMP y reducen el flujo, obligando a limpiezas más agresivas que, si se repiten con frecuencia, aceleran el desgaste.

La estrategia más eficaz es prevenir o controlar el fouling: aireación adecuada para scouring, backwashes frecuentes, control del MLSS, y un pretratamiento que elimine materia grasa, arena y fibras antes de alcanzar las membranas.

4) Programas de limpieza y productos químicos

La limpieza química (alcalina, ácida, oxidante) es necesaria, pero su uso excesivo o inadecuado puede dañar la membrana. Por ejemplo, soluciones muy concentradas de álcalis o exposiciones prolongadas a hipoclorito pueden degradar ciertos polímeros. El balance entre limpieza efectiva y preservación del material es crítico; por eso es importante probar protocolos, ajustar concentraciones y tiempos, y registrarlos para trazar tendencias en la pérdida de rendimiento.

La limpieza física (backwash, scouring con aire, cepillado en módulos planos) suele ser menos dañina y se usa con mayor frecuencia para mantener condiciones operativas normales.

5) Daños mecánicos y manutención física

Golpes, abrasión por partículas duras, pandeo por sobrepresión o manipulación incorrecta al cambiar módulos son causas comunes de fallas prematuras. Por ello, el manejo durante la instalación, traslados y sustitución es fundamental. Equipos de sujeción adecuados y procedimientos de cambio estandarizados reducen el riesgo de roturas y fugas.

6) Condiciones ambientales y químicas

Temperatura, pH, presencia de solventes orgánicos o sustancias oxidantes afectan la durabilidad. Algunas membranas pierden propiedades a temperaturas elevadas; otras aguantan mejor extremas pH. Conocer la compatibilidad química y mantener condiciones de proceso dentro de rangos seguros reduce la degradación acelerada.

7) Diseño y pretratamiento del influente

Un buen pretratamiento (rejillas, desarenadores, desengrasadores, coagulación-floculación) reduce la carga de material problemático que llega a las membranas. Si permites que arena, fibras o aceites entren libremente, la respuesta será limpieza química más frecuente y mayor riesgo de daños. El diseño del sistema de aireación y la disposición de módulos también influyen en la distribución de la carga y en las zonas propensas a fouling.

Indicadores que te avisan de que la memoria de la membrana está cerca del fin

Para gestionar la vida útil es esencial interpretar indicadores operativos. Te presento los principales y cómo leerlos.

Transmembrane Pressure (TMP) en aumento

El TMP es la primera alarma: si con el mismo flujo el TMP aumenta, hay acumulación de material. En etapas iniciales se puede controlar con limpiezas rutinarias; si el TMP sube rápidamente y no responde a protocolos, puede indicar fouling irreversible o daño. Un TMP estable indica buena salud.

Caída de flujo o incremento del flux requerido

Si para mantener la producción necesitas reducir el flujo por módulo, tu capacidad está decayendo. Esto se nota en la necesidad de operar con más módulos o aplicar limpiezas químicas más frecuentes.

Permeabilidad decreciente

La permeabilidad (junto al TMP y flux) indica la eficacia real de la membrana. Un descenso sostenido y persistente a pesar de limpiezas sugiere pérdida de propiedades superficiales o daños estructurales.

Sensibilidad a productos químicos

Si tras limpiezas suaves la membrana no recupera rendimiento y responde solo a tratamientos agresivos, la superficie puede estar deteriorándose. Esto puede preceder a un fallo irreversible.

Defectos físicos visibles

Fugas, roturas en fibras, zonas deslaminadas o pérdida de integridad del módulo son señales irreversibles: requieren sustitución del módulo afectado y una revisión del manejo operativo.

Buenas prácticas operativas para maximizar la vida útil

Un conjunto de medidas preventivas puede alargar significativamente la vida útil sin grandes inversiones. Aquí tienes prácticas probadas en plantas reales.

1) Control del flux y del TMP

Mantener el flux dentro de valores recomendados por el fabricante y vigilar el TMP permite operaciones menos agresivas. Evitar picos innecesarios y diseñar con margen de seguridad ayuda a reducir estrés sobre membranas.

2) Programas de aireación y scouring efectivos

La aireación es clave para reducir fouling por scouring. Modula la intensidad y la distribución de burbujeo para limpiar las superficies sin crear turbulencias destructivas.

3) Pretratamiento sólido y control de grasas

Instala rejillas, desarenadores y trampas de grasa eficaces. La simple remoción de arena y grasas reduce limpiados químicos y riesgos de abrasión.

4) Limpiezas frecuentes y suaves antes que pocas y agresivas

Un enfoque de mantenimiento preventivo basado en limpiezas periódicas y menos agresivas suele preservar la membrana mejor que acudir a limpiezas duras cuando el fouling ya es severo.

5) Registros y análisis de tendencias

Lleva bitácoras de TMP, flux, frecuencia de limpieza, concentraciones químicas y rendimiento. El análisis de tendencias permite anticipar y planificar intervenciones de forma coste-efectiva.

6) Capacitación del personal y procedimientos de manipulación

Un buen protocolo de manipulación y reemplazo evita roturas accidentales. Forma al equipo y documenta procesos paso a paso.

Protocolos de limpieza: mecánica, hidráulica y química

La limpieza es esencial, pero hay que aplicarla con criterio. A continuación tienes un desglose de opciones y recomendaciones generales.

Limpieza mecánica y física

– Backwash: inversión de flujo para desalojar sólidos. Es eficiente para fouling superficial y suave.

– Scouring con aire: burbujeo para desalojar biopelículas. Efectivo en fibras huecas.

– Cepillado o lavado de módulos planos: útil y menos agresivo.

Estas medidas deben aplicarse de forma rutinaria y como primera línea de defensa.

Limpieza química

La limpieza química se usa cuando lo físico no es suficiente. Las familias más comunes son:

| Tipo | Ejemplos | Objetivo | Precauciones |

|---|---|---|---|

| Alcalina | Hidróxido de sodio, carbonato | Remover orgánicos y grasas | Evitar altas concentraciones prolongadas; riesgo en PVDF/PES si se repite mucho |

| Ácida | Ácido cítrico, ácido sulfámico | Eliminar incrustaciones minerales (Ca, Mg) | Compatibilidad con materiales; neutralizar antes del retorno a la planta |

| Oxidante | Hipoclorito de sodio | Control de biofouling y desinfección | Puede degradar polímeros si se usa a menudo; controlar dosis y tiempo |

| Enzimático | Enzimas proteolíticas, lipasas | Descomposición selectiva de biopelículas | Más caro pero menos agresivo; buena alternativa para fouling orgánico |

La combinación adecuada y la secuencia (por ejemplo, alcalina seguida de ácida) están determinadas por pruebas de laboratorio y la historia operativa. Un protocolo mal aplicado puede ahorrar tiempo a corto plazo pero reducir drásticamente la vida útil.

Recomendaciones prácticas de limpieza

- Implementa limpiezas físicas diarias o semanales según la carga.

- Realiza limpiezas químicas programadas cuando las físicas no bastan, con pruebas previas en cuarentena o módulos piloto.

- Ajusta concentraciones y tiempos según reactividad del material; consulta siempre la ficha técnica del fabricante.

- Registra cada intervención y evalúa la recuperación de permeabilidad después de cada limpieza.

Comparativa de tipos de membrana: ventajas, inconvenientes y vida útil esperada

Para ayudarte a escoger o entender qué esperar de cada tecnología, aquí tienes una tabla comparativa resumida:

| Tipo | Material típico | Ventajas | Inconvenientes | Vida útil típica |

|---|---|---|---|---|

| Fibra hueca inmersa | PVDF, PES | Alta área específica, costes iniciales más bajos | Vulnerable a roturas, fouling profundo | 7–12 años con buen mantenimiento |

| Flat sheet (placa/hoja) | PES, PVDF | Acceso más fácil para limpieza, estabilidad operativa | Menor área por volumen, puede requerir más espacio | 8–15 años |

| Cerámica | Óxidos cerámicos | Alta resistencia química/temperatura, larga vida | Coste elevado, diseño específico | 15+ años (en condiciones ideales) |

Ten en cuenta que los rangos de vida útil son orientativos y dependen en gran medida del contexto operativo, calidad del influente y mantenimiento. No existe una «mejor» opción universal; la elección depende de prioridades: coste, facilidad de mantenimiento, robustez frente a químicos o disponibilidad de espacio.

Planificación económica: cuándo reemplazar y cómo estimar costes

Saber cuándo reemplazar membranas no es una decisión que deba tomarse solo por edad. Es una evaluación basada en:

– Pérdida de permeabilidad persistente tras limpiezas razonables.

– Coste de energía adicional para mantener el flujo frente a TMP creciente.

– Coste de limpiezas químicas recurrentes y su impacto en la vida útil.

– Riesgo de incumplimiento de calidad del efluente.

– Coste de falla no planificada (parada de planta, sanciones, etc.).

Una evaluación de ciclo de vida (LCC) frecuentemente usada compara el coste total de propiedad (compra, instalación, energía, limpieza, repuestos, disposición final) dividido por la vida útil esperada. En muchos casos, mejorar pretratamiento o invertir algo más en membranas de mayor calidad reduce el coste anualizado.

Ejemplo sencillo (orientativo):

– Membranas tipo A: coste inicial 1.000.000 €, vida 8 años, coste anual amortizado ~125.000 € (sin incluir operación).

– Inversión en mejor pretratamiento: 200.000 € que permite extender vida a 12 años y reducir gastos de limpieza—en muchos casos salir rentable al considerar costes operativos.

Lo importante es simular escenarios con tus propios datos: consumo energético, frecuencia de limpieza, coste de productos químicos, horas de parada y mano de obra. Con esos inputs se puede generar una estrategia de reemplazo óptima.

Manejo de fallas y decisiones sobre reemplazo

Cuando detectas un problema, actúa según su gravedad. Aquí tienes una guía práctica:

- Fallo menor (aumento TMP que responde a limpieza): continuar operación con monitoreo intensivo y ajustar mantenimiento.

- Fallo recurrente (limpiezas más frecuentes, consumo químico alto): investigar causa raíz (influente, dosificación, scouring) y considerar reemplazo parcial de módulos afectados.

- Fallo mayor (rotura física, pérdida de integridad, incumplimiento de efluente): detener módulo/linea, reemplazar y evaluar procedimientos de manejo e instalación para evitar repetición.

Decidir reemplazar todo el parque o solo módulos dañados depende de la homogeneidad del desgaste, la antigüedad y la disponibilidad de presupuesto. A veces es aconsejable un reemplazo escalonado (por fases) para distribuir costes y minimizar interrupciones.

Casos prácticos y lecciones aprendidas

Voy a contarte dos escenarios típicos que se repiten en muchas plantas, para que puedas identificar patrones.

Primer caso: Planta urbana con descargas domésticas estables. Al principio se operó con fibras huecas a flux alto para maximizar producción. En tres años empezaron a aumentar los TMP y las limpiezas químicas se hicieron más frecuentes. La solución que mejor funcionó fue reducir el flux, mejorar pretratamiento (mejores rejillas y trampas de grasa) y ajustar aireación. Con estas medidas las membranas alcanzaron 9 años de operación antes de la sustitución programada.

Segundo caso: Planta con descargas industriales periódicas. No se implementó un control de picos ni tanques de compensación. Hubo variaciones de pH y presencia de solventes que degradaron la membrana. En este caso las fallas fueron prematuras y algunas fibras quedaron irreversiblemente dañadas. La lección: identificar y controlar influentes puntuales, y validar compatibilidad química antes de seleccionar materiales.

Ambos casos muestran que la vida útil depende más de la gestión que de las especificaciones teóricas: inversión en control, pretratamiento y capacitación puede multiplicar años de servicio.

Tabla de mantenimiento recomendada (ejemplo)

A modo de guía práctica, aquí tienes una tabla de mantenimiento típica. Ajusta frecuencias y acciones según tu experiencia operativa.

| Frecuencia | Acción | Objetivo |

|---|---|---|

| Diaria | Monitoreo TMP/flux, inspección visual | Detectar cambios tempranos |

| Semanal | Backwash y scouring programado | Control fouling superficial |

| Mensual | Revisión de registros, limpieza física más profunda | Ajuste de parámetros operativos |

| Trimestral | Limpieza química suave si es necesario; muestreo de permeabilidad | Recuperación y evaluación de tendencia |

| Anual | Inspección detallada de módulos, auditoría de pretratamiento | Planificación de reemplazos y mejoras |

Consideraciones medioambientales y disposición final

Cuando llega el momento del reemplazo, la disposición responsable es importante. Las membranas plásticas no deben terminar como residuo común. Algunos fabricantes tienen programas de reciclaje; otras opciones incluyen recuperación energética o tratamiento especializado. Además, la elección de estrategias para ampliar la vida útil impacta el balance ambiental: más vida útil = menor demanda de materiales nuevos = menor huella de carbono asociada.

Finalmente, en la gestión sostenible se debe valorar la toxicidad de los productos químicos utilizados en limpieza y su disposición, así como minimizar descargas agresivas que puedan afectar a sistemas aguas abajo.

Innovaciones y tendencias que influirán en la vida útil

La tecnología no se detiene. Algunas tendencias prometedoras para aumentar la vida útil son:

Membranas con recubrimientos antifouling

Recubrimientos hidrofílicos o con propiedades antimicrobianas reducen la formación de biocapas y facilitan la limpieza, lo que puede traducirse en menos limpiezas químicas y mayor longevidad.

Sistemas de monitorización avanzada

Sensores para medir en tiempo real variables clave permiten diagnósticos tempranos y ajustes automáticos en aireación y limpieza, reduciendo estrés en las membranas.

Membranas cerámicas y compuestos resistentes

Aunque más caras, pueden ser la opción en industrias con influentes agresivos; su mayor resistencia puede justificar el coste en ciertos contextos.

Procesos combinados y pretratamientos inteligentes

Coagulación-floculación in situ, ultrafiltración previa o procesos de barrido con pulso de aire optimizado reducen la carga sobre las membranas inmersas.

Cada innovación debe evaluarse según coste y realidad operativa, pero muchas están demostrando que una buena inversión en tecnología aumenta la Lebensdauer der Membranen im Belebungsbecken de forma significativa.

Checklist rápido: señales, acciones inmediatas y qué planificar

- Señal: TMP en aumento → Acción: revisar limpiezas habituales, hacer backwash adicional, registrar cambios; planificar limpieza química si no mejora.

- Señal: rotura o fuga → Acción: aislar módulo, reemplazar; investigar manipulación e instalación.

- Señal: caída de permeabilidad persistente → Acción: análisis de fouling (orgánico/inorgánico), ensayo de limpieza química en banco.

- Señal: consumo químico creciente → Acción: revisar influente y pretratamiento; evaluar posibilidad de mejora en rejillas/desarenado.

- Planificación: establecer calendario de reemplazo basado en análisis de tendencia y coste total de propiedad.

Recomendación final para operadores y responsables técnicos

La clave está en combinar conocimiento del material con disciplina operativa: entender la compatibilidad química, operar dentro de límites seguros de flux, implementar pretratamiento eficaz, y seguir protocolos de limpieza regulares. Mantén registros detallados, analiza tendencias y no subestimes la importancia de la capacitación. Pequeñas mejoras periódicas en pretratamiento y en control de cargas rinden más que intervenciones costosas cuando ya hay problemas.

Conclusión

Al final, la Lebensdauer der Membranen im Belebungsbecken no es un número fijo sino el resultado de decisiones: la elección del material, el diseño del sistema, la calidad del influente, las prácticas de mantenimiento y la habilidad para monitorizar y reaccionar a tiempo. Con una estrategia que combine buen pretratamiento, control del flux y TMP, limpiezas físicas frecuentes y limpiezas químicas prudentes, además de registros y formación del personal, es posible alargar significativamente la vida útil de las membranas y reducir costes operativos y ambientales; planificar estratégicamente el reemplazo y disponer responsablemente de los módulos usados completa una gestión profesional y sostenible que protege el rendimiento de la planta y la inversión hecha.

Помогла вам статья?